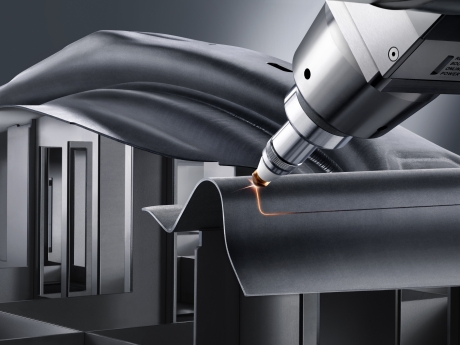

10 lý do để xem xét đầu tư các hệ thống gia công laser 5 trục

Trong khi vẫn được chấp nhận và sử dụng rộng rãi, phương pháp sản xuất thông thường có thể không còn là cách hiệu quả nhất và mang lại hiệu quả chi phí để sản xuất một sản phẩm. Tổng quan sau đây nêu bật những lợi ích hàng đầu của một hệ thống xử lý laser 5 trục cung cấp cho khách hàng gia công kim loại.

1. Khả năng full 3D

Hầu hết các bộ phận 3D được sử dụng trong các ngành công nghiệp như ô tô, hàng không vũ trụ và các sản phẩm tiêu dùng đều yêu cầu sử dụng máy laser. Nhờ vào phạm vi di chuyển rộng trên hệ thống laser 5 trục, các bộ phận có thể được xử lý dễ dàng. Với một số tùy chọn nhất định, một hệ thống thậm chí có thể có tối đa 7 trục.

2. Độ chính xác cao

Một hệ thống máy 5 trục đầy đủ kích cỡ với phạm vi hoạt động XYZ có thể đạt độ chính xác về vị trí khoảng trên dưới 0.04 mm trên toàn bộ phạm vi của hệ thống trong lúc xử lý và xác định vị trí. Một con robot, có thể rất chính xác trong việc lặp đi lặp lại các vị trí điểm đơn lại không thể đạt độ chính xác động của hệ thống như thế này.

3. Tốc độ cao

Khi xem một buổi trình diễn trực tiếp của hệ thống máy laser 5 trục hiệu suất cao, cắt ở tốc độ cao nhất, thật rõ ràng khi so với phương pháp thông thường, nó đã xử lý các sản phẩm nhanh hơn rất nhiều. Tỷ lệ gia tốc cao và tốc độ xử lý dẫn đến việc cho ra nhiều sản phẩm hơn trong một thời gian nhất định.

4. Hoạt động sản xuất được gia tăng

Một hệ thống gia công bằng laser đạt được năng suất và chất lượng cao hơn nhiều so với phương pháp gia công thông thường. Ví dụ hàn vỏ kim loại tấm, không chỉ nhanh hơn nhiều, mà đầu vào nhiệt thấp và vết hàn nhỏ hơn mà không cần phải làm thẳng hoặc mài các đường nối. Ngoài ra, những cải tiến như trục quay tích hợp toàn phần có thể làm tăng khả năng tiếp cận sản phẩm.

5. Tính linh hoạt

Với laser như một công cụ, qui trình xử lý không cần các công cụ thông thường như khuôn cắt. Vì lẽ, một hệ thống laser có thể đạt được hầu như không giới hạn về kích thước và loại hình học có thể được xử lý. Một sự thay đổi trong các sản phẩm chỉ đơn giản đòi hỏi một chương trình khác cho đường chiếu laser và các thông số.

6. Lựa chọn các qui trình xử lý

Một hệ thống laser có thể cung cấp một loạt các tùy chọn để xử lý vật liệu bao gồm cắt, dẫn nhiệt hay hàn thâm nhập sâu, và thậm chí làm lắng đọng kim loại khi sử dụng một tia laser trạng thái rắn. Các hệ thống hiện đại có thể được trang bị cả cắt và hàn trong cùng một hệ thống. Thay đổi duy nhất cần thiết là bộ phận đầu xử lý, một nhiệm vụ mà chỉ mất vài phút.

7. Lựa chọn các nguồn laser

Như với bất kỳ công cụ nào, các loại laser phù hợp nhất cho một ứng dụng sẽ thay đổi. Hệ thống laser 5 trục hiện đại đi kèm với sự lựa chọn của một trong hai tia laser CO2 hoặc trạng thái rắn cho phép khách hàng lựa chọn đúng công cụ cho công việc.

8. Các tùy chọn tự động hóa

Khi sản xuất tiến tới khối lượng cao hơn,chu kỳ thời gian xử lý một sản phẩm trở nên quan trọng. Một loạt các tùy chọn tự động hóa có sẵn để giải quyết vấn đề này. Phổ biến nhất là thiết lập trạm kép hoặc bàn xoay cho phép tải trong khi hệ thống đang xử lý.

9. Lập trình ngoài hệ thống

Số lượng sản phẩm một khách hàng có thể làm ra với hệ thống laser càng nhiều thì chi phí cho một sản phẩm càng rẻ hơn. Tùy chọn lập trình đường dẫn NC ngoài hệ thống mà không cần phải dừng hệ thống sản xuất cho phép khách hàng tiếp tục qui trình sản xuất trong khi công đoạn kế tiếp được chuẩn bị.

10. Tính ổn định của qui trình

Một chùm tia laser về cơ bản là ánh sáng và do đó, một công cụ có tính linh hoạt cao sẽ không hao mòn theo thời gian. Một qui trình xử lý laser ổn định và có thể lặp đi lặp lại vì không có sự biến dạng cơ khí gây ra cho một sản phẩm. Tính ổn định là một lợi thế chính của qui trình xử lý bằng hệ thống laser so với qui trình gia công bằng máy thông thường.

Mười điểm nêu trên làm nổi bật lý do vì sao hệ thống laser 5 trục là sự lựa chọn hữu ích và mang lại lợi nhuận cao. Đánh giá lợi ích cho mỗi ứng dụng nhẩm tính của bạn vào sản xuất để thấy hệ thống laser mang lại hiệu quả và tính linh hoạt cao cho việc kinh doanh của bạn như thế nào.

(Theo Metalworkingcanada)

Tin bài liên quan:

- Các phương pháp khắc laser công nghiệp

- Fiber Laser – Laser ứng dụng trong công nghiệp gia công vật liệu

- Chính phủ Anh xem xét tác động của trang trại gió lên giá nhà

- Máy công cụ thông minh đầu tiên trên thế giới

- Laser Origami – hệ thống tạo mẫu nhanh bằng công nghệ in 3D

- [Hannover Messe 2018] Các công ty cung cấp năng lượng xem xét đưa trí tuệ nhân tạo vào kinh doanh

- [Kiến thức máy móc – Công nghệ] Máy gia công laser

- Công nghệ gia công laser

- Quốc hội Mỹ bắt đầu xem xét thỏa thuận hạt nhân với Việt Nam

- Tiết kiệm năng lượng trong công nghiệp với công nghệ hồ quang tia laser các-bon mới