Phương pháp in 3D kim loại được ứng dụng trong sản xuất hàng loạt

CHLB Đức – Hiệp hội các nhà chế tạo máy công cụ Đức – VDW (German Machine Tool Builders’ Association) cho biết khẩu hiệu năm 2023 là “Innovate Manufacturing”, tạm dịch là “cải cách trong lĩnh vực sản xuất chế tạo”. Đây cũng là lời kêu gọi các chuyên gia trên toàn thế giới tham gia hội chợ thương mại tại châu Âu EMO Hannover (được tổ chức tại CHLB Đức) từ ngày 18 đến ngày 23.9.2023. EMO Hannover là hội chợ thương mại hàng đầu thế giới về công nghệ, nhằm cung cấp cho khách tham quan những ý tưởng mới để đổi mới quy trình sản xuất, bao gồm các giải pháp mới trong lĩnh vực in 3D kim loại cho việc sản xuất hàng loạt.

Ánh sáng laser nhấp nháy tạo thành một vòng tròn sáng bạc trên nền bột kim loại màu xám. Máy bơm vật liệu di chuyển và rải một lớp bột kim loại tiếp theo. Tia laser làm nóng chảy và kết dính từng lớp bột tạo thành một chi tiết có hình dạng phức tạp. Tuy nhiên, phải mất 25 tiếng để biến bột titan thành cấu trúc có kích thước lớn cỡ chiếc nón được sử dụng trong ngành hàng không.

Cải tiến toàn diện hệ thống in 3D kim loại

Bất cứ ai lần đầu tiên trải nghiệm quy trình in 3D kim loại chắc chắn sẽ bị thu hút. Tuy nhiên, cho đến nay, tốc độ in chậm không chỉ cản trở quá trình sản xuất hàng, loạt mà còn do thiếu hệ thống tự động hóa, chiến lược số hóa và bột kim loại.

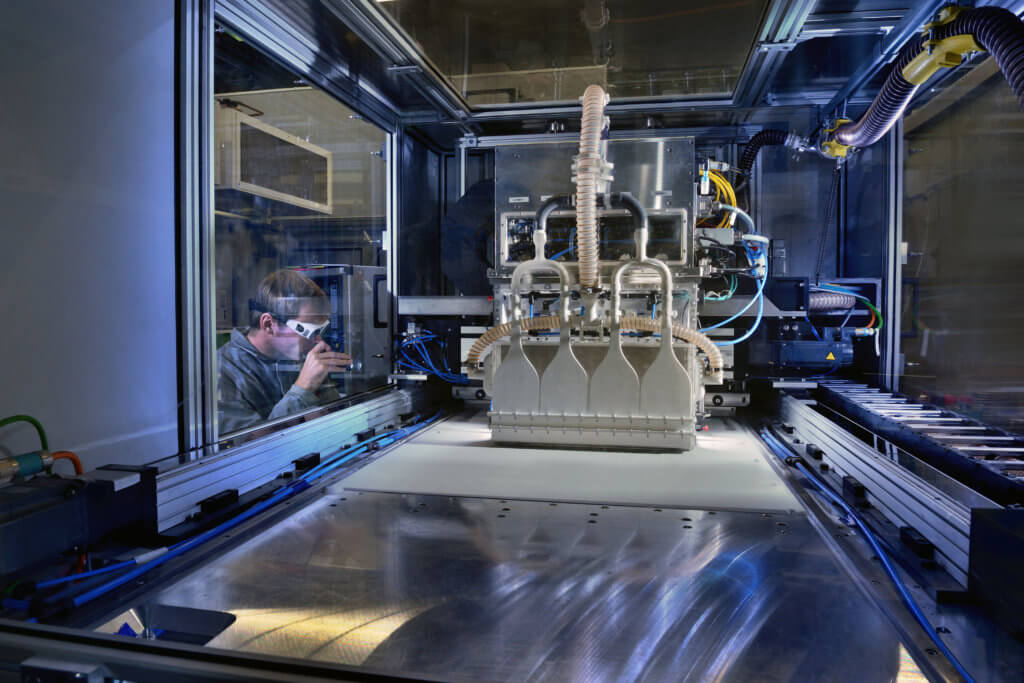

Vào thập niên 90, Viện Công nghệ Laser Fraunhofer (ILT – Institute for Laser Technology) tại thành phố Aachen (Đức) đã thiết lập quy trình nung chảy vật liệu dạng bột bằng nguồn nhiệt laser (LPBF – laser-based powder bed fusion). Phát minh đã được cấp bằng sáng chế vào năm 1996 và cho đến nay vẫn không ngừng phát triển. Điều này đã làm cơ sở hình thành máy in 3D kim loại nguyên mẫu ở Aachen có năng suất cao bằng cách tăng số lượng chùm tia lazer. Hệ thống có thể in các linh kiện có kích thước lớn 800 x 1.000 mm với độ dày lên tới 350 mm. Do đó, đã có một số thành tựu trong lĩnh vực in 3D kim loại.

Nền tảng cơ sở cho sản xuất hàng loạt: Công ty Rolls-Royce in nguyên mẫu các linh kiện của tua-bin

Một video trên YouTube mô tả hoạt động của chiếc máy in 3D kim loại nguyên mẫu. Máy in tạo ra các linh kiện của tua-bin Rolls-Royce có kích thước: cao 300 mm, đường kính 620 mm, bằng vật liệu thép không gỉ. Trưởng nhóm kỹ thuật quy trình và hệ thống tại viện Công nghệ Laser Fraunhofer, ông Tim Lantzsch giải thích rằng: “Đầu phun vật liệu di chuyển để rải bột kim loại trong khi tia lazer nung chảy kết dính các lớp vật liệu. Việc phối hợp hoạt động giữa đầu phun và máy phát lazer giúp tối ưu thời gian in 3D. Các camera được sử dụng để nhà quản lý có thể theo dõi quy trình in, các tương tác giữa các chùm tia lazer và sản phẩm. Từ đó, có thể thấy được mức độ ổn định và đồng nhất của quy trình in 3D kim loại”.

In 3D kim loại tạo ra các linh kiện của động cơ tua-bin là trọng tâm của hội nghị Triển lãm Quốc tế ICTM về sản xuất động cơ tua-bin tại thành phố Aachen (Đức) vào tháng 2 năm 2022. Nhưng các quy trình sản xuất linh kiện phụ trợ có tiềm năng đối với động cơ máy bay và động cơ tua-bin tạo năng lượng; ngành công nghiệp ô tô cũng ứng dụng mạnh mẽ công nghệ in 3D kim loại. Bộ Giáo dục và Nghiên cứu Liên bang Đức – BMBF cũng đã nhận ra tiềm năng này và khởi động dự án “công nghiệp hóa và số hóa sản xuất chồng lớp” – IDAM (Industrialization and Digitalization of Additive Manufacturing) vào năm 2019. Một nhóm nghiên cứu dự án dẫn đầu bởi tập đoàn BMW có trụ sở tại thành phố Munich (Đức) đã được thành lập với các chuyên gia từ các doanh nghiệp vừa và nhỏ SMEs (small and medium-sized enterprises), các tập đoàn lớn và các tổ chức nghiên cứu. Mục tiêu chung của 12 đối tác trong dự án IDAM: cách mạng hóa in 3D kim loại trong lĩnh vực sản xuất ô tô hàng loạt.

Tập đoàn BMW đã công bố dự án IDAM thành công vào tháng 5 năm 2022: “Chúng tôi đã thành công trong việc công nghiệp hóa và số hóa sản xuất bồi đắp cho quy trình sản xuất ô tô”. Một dây chuyền sản xuất in 3D hoàn toàn tự động, được kết nối mạng kỹ thuật số để sản xuất ô tô hàng loạt trong khuôn viên sản xuất linh kiện phụ trợ của tập đoàn BMW tại thị trấn Oberschleissheim (thuộc thành phố Munich, Đức). Một dây chuyền sản xuất khác được đặt tại công ty sản xuất bột kim loại hàng đầu thế giới – tập đoàn GKN Sinter Metals Engineering GmbH tại thành phố Bonn (Đức). Theo tập đoàn BMW, khoảng 50.000 linh kiện có thể hoán đổi cho nhau và hơn 10.000 linh kiện riêng lẻ và phụ tùng thay thế có thể được sản xuất với chi phí tối ưu bằng phương pháp LPBF – nung chảy vật liệu dạng bột bằng nguồn nhiệt laser. Dự án thành công là do sự kết hợp của các yếu tố như: những người tham gia dự án đã cải tiến toàn bộ quy trình từ phát triển ý tưởng, thiết kế các thành phần cấu tạo tua-bin để in 3D, giám sát quy trình nội tuyến và đánh giá AI cho đến kỹ thuật số.

Dự án “công nghiệp hóa kỹ thuật số và sản xuất chồng lớp” – IDEA (Industrialization of Digital Engineering and Additive Manufacturing) được tổ chức bởi Bộ Giáo dục và Nghiên cứu liên bang Đức – BMBF, là sự phối hợp giữa các công ty từ nhiều ngành công nghiệp khác nhau. Cuối tháng 10 năm 2022, tập đoàn Siemens Energy AG tại Berlin (Đức) và công ty Toolcraft AG (một doanh nghiệp vừa và nhỏ từ thị trấn Georgensgmünd gần Nuremberg, Đức) xây dựng hai dây chuyền tự động sản xuất các linh kiện phụ trợ kim loại được lắp đặt trong các động cơ tua-bin và thiết bị ngành hàng không vũ trụ. Điều này chỉ ra rằng không chỉ các tập đoàn lớn mà ngay cả các doanh nghiệp vừa và nhỏ cũng có thể đạt được thành công với phương pháp sản xuất theo yêu cầu bằng kỹ thuật in 3D kim loại với sản lượng nhỏ. Dự án IDEA đã tập hợp được các chuyên gia kỹ thuật chế tạo động cơ tua-bin, phần mềm, tự động hóa, công nghệ máy bay, laser và công nghệ in 3D, tất cả đã hỗ trợ công nghiệp sản xuất hàng loạt phát triển.

Sẵn sàng cho sản xuất hàng loạt bất chấp các quy định khắt khe

Dự án IDEA khác với IDAM như thế nào? Ông Thomas Laag, cộng tác viên nghiên cứu tại viện Công nghệ Laser Fraunhofer giải thích rằng: “Trái ngược với dự án IDEA của Bộ Giáo dục và Nghiên cứu liên bang Đức – BMBF, dự án IDAM tập trung vào sản xuất ô tô hàng loạt, dự án IDEA hoàn toàn nhằm vào động cơ tua-bin và ứng dụng hàng không vũ trụ. Ngành ô tô sản xuất với số lượng nhiều và thời gian chu kỳ ngắn, trong khi ngành hàng không vũ trụ lại sản xuất số lượng ít hơn. Ngoài ra, các thiết bị trong ngành hàng không vũ trũ là những bộ phận với kích thước lớn có thời gian chu kỳ dài và đòi hỏi độ chính xác hơn so với ngành công nghiệp ô tô”. Thêm vào đó là ngành hàng không vũ trụ quy định tiêu chuẩn an toàn rất cao. Ví dụ: các nhà sản xuất linh kiện hàng không vũ trụ phải có chứng nhận “nhà thầu quốc phòng và hàng không vũ trụ quốc gia” – Nadcap (National Aerospace and Defense Contractors Accreditation Program), đó là hệ thống các tiêu chuẩn khắt khe liên quan đến độ chính xác của ngành hàng không vũ trụ.

Do đó, việc đảm bảo chất lượng đã đóng một vai trò quan trọng trong dự án IDEA. Ông Laag cho biết: “Hai ưu tiên hàng đầu của chúng tôi là chứng nhận quy trình in 3D kim loại và giám sát tình trạng vật liệu dạng bột. Quy trình nung chảy bột kim loại bằng lazer (LPBF) cũng được sử dụng đối với in 3D, viện Công nghệ Laser Fraunhofer đã phát triển một bộ điều khiển quy trình xung lazer bức xạ giúp cải thiện độ phân giải và ít sai lệch về hình dạng hơn. Điều này cũng giúp giảm thời gian xử lý hậu kỳ sau khi in 3D và cho phép in với nhiều dạng hình học.

Xử lý hậu kỳ một cách tự động nhằm rút ngắn thời gian sản xuất

Một vấn đề khác xảy ra khi in 3D kim loại như phản ứng tổng hợp lớp bột kim loại do lazer làm nóng, gây ra ứng suất dư và biến dạng sản phẩm. Các cấu trúc khuôn hỗ trợ được sử dụng để tản nhiệt, nhưng phải được gỡ bỏ sau khi in 3D bằng thủ công tốn nhiều thời gian. Do đó, việc xử hậu kỳ đòi hỏi khá nhiều các bước thủ công để hoàn thiện sản phẩm. Cũng cần phải đáp ứng các yêu cầu kỹ thuật cực kỳ phức tạp của các ngành công nghiệp cao cấp, chẳng hạn như lĩnh vực hàng không vũ trụ, về thông số kỹ thuật linh kiện và quy trình sản xuất. Đây là những thách thức điển hình diễn ra hàng ngày tại công ty Toolcraft AG, sản xuất hàng loạt các sản phẩm bằng phương pháp in 3D kim loại.

Nhưng dự án IDEA của Bộ Giáo dục và Nghiên cứu liên bang Đức – BMBF có tác động gì ở Georgensgmünd? Trưởng bộ phận công nghệ và chương trình phát triển tại công ty Toolcraft AG, ông Markus Langer giải thích rằng: “Chúng tôi đã thành công trong việc kết hợp các quy trình phụ hiệu quả hơn trong một dây chuyền sản xuất”. Ngoài ra, việc tự động hóa các bước thủ công đã làm tăng tính ổn định và chất lượng của quy trình sản xuất. Một yếu tố quan trọng khác trong dự án IDEA là số hóa các kế hoạch làm việc, hướng dẫn làm việc và kiểm tra. Kết hợp với đào tạo tương tác và kính thực tế ảo, điều này giúp các chuyên gia thuộc bộ phận “nung chảy bột kim loại bằng laser” làm việc trên các máy móc và quy trình sản xuất có độ phức tạp cao một cách dễ dàng hơn.

Nhưng làm thế nào để nước Đức phát triển phương pháp in 3D kim loại ra quốc tế? Đức có thể cạnh tranh với các nước khác không? Giám đốc điều hành công ty Toolcraft AG, ông Christoph Hauck nói rằng: “Thật không may, tốc độ công nghiệp hóa sản xuất linh kiện phụ trợ ở Đức đang tụt hậu so với các quốc gia công nghiệp hóa khác như Trung Quốc và Hoa Kỳ. Các quốc gia này đang tài trợ rất nhiều vào quá trình này, đặc biệt ưu tiên phát triển các công ty cỡ trung bình. Trong khi Đức đã mất vị trí dẫn đầu khá lâu về công nghiệp hóa sản xuất linh kiện phụ trợ”.

Tiến sĩ Ing Jasmin Saewe, trưởng bộ phận “nung chảy vật liệu dạng bột bằng nguồn nhiệt laser” – LPBF tại Viện Công nghệ Laser Fraunhofer, bà nhận biết rõ tình hình quốc tế do từng tham gia vào nhiều dự án xuyên biên giới. Quan điểm của bà rất rõ ràng: “Trên thế giới, nhiều quốc gia hiện đang đầu tư mạnh mẽ vào sản xuất chồng lớp và công nghiệp hóa. Điều quan trọng là Đức không dựa vào vị trí tiên phong lâu đời trong lĩnh vực sản xuất bồi đắp. Thay vào đó, Đức phải tiếp tục nghiên cứu nâng cao năng suất và tăng gấp đôi nỗ lực để đưa công nghệ ứng dụng vào công nghiệp nhằm giúp ngành đối mặt với những thách thức do tắc nghẽn nguồn cung”.

Để xem các tin bài khác về “3D Printing”, hãy nhấn vào đây.

![]()

(Nguồn: EMO Hannover)

Tin bài liên quan:

- [EMO Hannover 2019] Công nghệ in 3D – trên con đường chạm đến ngưỡng sản xuất hàng loạt

- Các phương pháp hàn trong gia công kim loại

- Năng lượng hydro sử dụng trong các phương tiện vận chuyển hành khách và hàng hóa

- Phương pháp đánh giá một tấm kim loại/ hệ thống CAM cho composite – phần 1

- Dăm phế liệu titan có thể tái chế để sử dụng trong sản xuất chồng lớp

- Phương pháp kỹ thuật đánh giá công nghệ sản xuất năng lượng từ rác thải

- Phương pháp đánh giá tấm kim loại – phần cuối

- Loại bỏ “Hiệu ứng búa nước” với phương pháp điều khiển Momen

- ANYbotics đem đến một phương pháp tiếp cận sáng tạo cho an toàn trong ngành xây dựng

- Hàng loạt loại ô tô sắp giảm giá trăm triệu