Thích ứng với vật liệu composite

Gia công thích ứng với khả năng sử dụng đo đạc ngay trong quy trình chế tạo, đã nổi lên như một công nghệ thích hợp để gia công vật liệu composite.

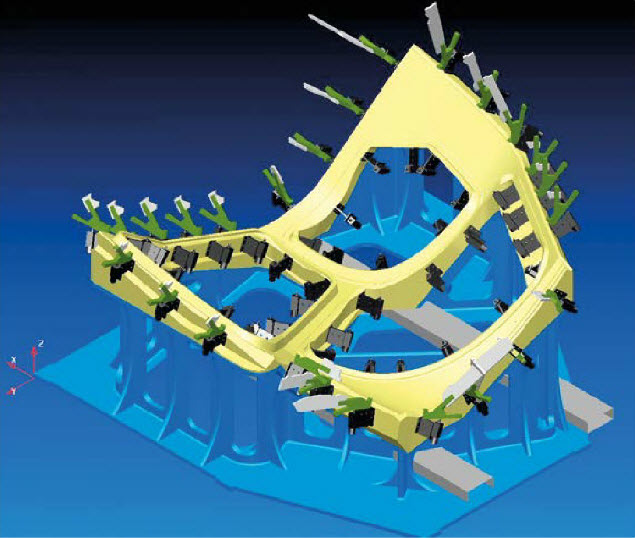

Ảnh minh họa

Hầu hết các chi tiết bằng vật liệu composite đều yêu cầu thêm một dạng gia công nào đó sau khi được tạo hình, được gọi là gia công hậu kỳ, gia công hoàn tất, hoặc gia công lần cuối. Dạng gia công này có thể bao gồm xén phần vật liệu dư (ba via) xung quanh chi tiết, gia công các hốc bên trong hình dạng đã có, hoặc khoan các lỗ để lắp ráp.

Tương tự hầu hết các lĩnh vực khác của quy trình gia công chế tạo, chuyên ngành composite có truyền thống dựa vào các phương pháp thủ công để thực thi các tác vụ gia công lần cuối. Nói chung, cách tiếp cận này được cho là chậm hơn và ít chính xác hơn so với các kỹ thuật tự động hóa hiện nay đang được dùng trong hầu hết các nguyên công hoàn tất cho các chi tiết được chế tạo bằng vật liệu kim loại, chuyên ngành composite vẫn có khả năng tiếp tục với các phương pháp thủ công truyền thống chủ yếu vì hai lý do.

Thứ nhất, số lượng các chi tiết cùng loại thường thấp hơn so với các chi tiết thông dụng trong lĩnh vực gia công vật liệu kim loại. Điều này dẫn đến khó đánh giá chi phí khi sử dụng các phương pháp có tính tự động hóa cao hơn. Thứ hai, mong đợi hoặc kỳ vọng của nhiều khách hàng vẫn còn tương đối thấp, đánh giá cuối cùng đối với từng chi tiết riêng rẽ vẫn được chấp nhận như một phần trong quy trình lắp ráp.

Làn gió đổi mới

Hiện nay, cả hai yếu tố này đều suy giảm dần do số lượng chi tiết tăng lên và yêu cầu về chất lượng cao trở nên mạnh mẽ hơn. Sử dụng composite trong công nghiệp hàng không – vũ trụ ngày càng rộng rãi và xu hướng chủ đạo trong công nghiệp xe hơi là số lượng chi tiết ngày càng tăng. Kết quả là chi phí về tự động hóa được dàn trải cho số lượng chi tiết ngày càng lớn.

Đồng thời, những công ty nhận các chi tiết chất lượng cao từ các nhà cung cấp kỹ thuật cao của họ bắt đầu hỏi tại sao tất cả các chi tiết của họ không thể được cung cấp với cùng tiêu chuẩn. Xu hướng này đang được tăng cường do yêu cầu kiểm soát chất lượng ngày càng cao. Theo thời gian, điều này càng trở nên rõ ràng hơn và các công ty trở nên ý thức hơn về chi phí, và mọi biện pháp bấy kỳ có thể giảm lãng phí đều được hoan nghênh.

Rất khó đạt được sự sử dụng tự động hóa cao trong chuyên ngành composite vì ba lý do. Thứ nhất, các chi tiết bằng composite có xu hướng trở nên mềm dẻo hơn so với những chi tiết kim loại tương ứng và do đó định vị vào vị trí cố định trở nên khó khăn hơn. Điều này lại càng đúng với các chi tiết lớn thường gặp trong các ngành công nghiệp hàng không – vũ trụ, hàng hải và đường sắt.

Thứ ba, dưới tác động của quá trình cắt, chi tiết có thể thay đổi hình dạng do sự phục ứng suất bên trong chi tiết đó. Cần phải xét các thay đổi này trong các bước gia công kế tiếp để đạt được mức chính xác theo yêu cầu.

Gia công thích ứng

Quan hệ truyền thống giữa sản xuất và kiểm tra là quá trình gia công trên máy công cụ của công ty sẽ được hoàn tất trước, sau đó các chi tiết được chuyển sang thiết bị kiểm tra chất lượng để chấp thuận hoặc loại bỏ.

Tuy nhiên, khi các kỹ thuật gia công trở nên tinh vi hơn và khi các chi tiết trở nên lớn hơn và phức tạp hơn, cần có sự tích hợp chặt chẽ hơn để tăng năng suất đồng thời giảm phế liệu đến mức thấp nhất.

Thay vì chuyển tiếp tuyến tính đơn giản từ CAD sang CAM để gia công và kiểm tra, cần có nhiều bước tinh vi hơn, với nhiều dữ liệu bổ sung cần thiết để lấp đầy các khe hở bất kỳ trong thông tin khả dụng ở các giai đoạn khác nhau. Các quy trình mới này có thể xếp vào nhóm với tiêu đề “gia công thích ứng”.

Lập trình hầu hết các nguyên công gia công, dù là vật liệu kim loại hay composite, đều dựa trên hiểu biết về ba vấn đề: vị trí của chi tiết gia công trên máy, hình dạng, hình dạng ban đầu của vật liệu được gia công, và hình dạng hoàn tất cần đạt được sau khi kết thúc các nguyên công.

Các kỹ thuật gia công thích ứng cho phép gia công thành công khi chưa biết ít nhất là một trong các yếu tố chưa biết đó, bằng cách ứng dụng các đo đạc ngay trong quy trình để khép kín các khe hở thông tin trong chuỗi quy trình. Điều này còn cho phép xác định sớm các sai số bất kỳ trong quy trình chế tạo, do đó giúp giải quyết vấn đề nhanh hơn và với chi phí thấp hơn.

Với gia công thích ứng, thông tin bổ sung về hình dạng ban đầu và vị trí của chi tiết phải được thu thập sau khi chi tiết được đặt vào vị trí và trước khi bắt đầu gia công. Có thể cần thêm kiểm tra và điều chỉnh kế tiếp tại các giai đoạn gia công khác nhau. Cũng có thể phải kiểm tra vòng cuối cùng vào cuối chương trình hoàn tất để biết chắc chi tiết được gia công theo đúng dung sai đã cho.

Đồ gá điện tử

Những trường hợp phổ biết nhất, cần áp dụng các kỹ thuật gia công thích ứng, là khi chưa biết một cách chính xác vị trí toàn bộ diện tích của chi tiết gia công trên máy công cụ. Với các chi tiết composite lớn, chẳng hạn kết cấu hàng không hoặc hàng hải, các cánh turbine gió, đạt được định hướng và vị trí chính xác của chi tiết trên máy là thử thách chính, thường tốn nhiều thời gian kiểm tra và hiệu chỉnh.

Có thể khắc phục điều này với đồ gá để giữ hoặc định vị chi tiết, nhưng đồ gá có thể mắc tiền và tốn nhiều thời gian chế tạo. Hơn nữa, nếu có các chỉnh sửa về thiết kế của chi tiết, cần phải điều chỉnh, thậm chí phải chế tạo lại đồ gá. Ngay cả các đồ gá được chế tạo tốt nhất, cũng có thể là nguồn gốc gây ra các sai số do quá trình hoạt động thiếu chính xác.

Ví dụ, nếu dùng các đồ gá kiểu kẹp chặt, chi tiết có thể bị méo nếu không tuân thủ các bước kẹp chặt chính xác. Những vấn đề này có thể trở nên nghiêm trọng hơn với các chi tiết composite lớn do tính biến dạng dẻo của vật liệu. Chẳng hạn, tâm của chi tiết có thể bị lệch khỏi vị trí, dù tất cả các cạnh đều được định vị chính xác.

Các kỹ thuật gia công thích ứng cho phép gia công thành công bằng cách dùng phương trình đo đạc trong quy trình để khép kín các khe hở trong chuỗi quy trình đó.

Với đồ gá điện tử, quỹ đạo chạy dao được điều chỉnh để phù hợp với vị trí thực của toàn bộ bề mặt chi tiết gia công, thay vì phải chỉnh thẳng hàng toàn bộ diện tích của chi tiết chính xác theo vị trí danh định được chuyên biệt trong hệ thống CAM. Gần đây, phương pháp tiếp cận này đã được sử dụng trong gia công một số dạng hình học của các chi tiết kim loại. Hiện nay đã có giải pháp tương đương để gia công các bề mặt và hình dạng phức tạp, cho phép rút ngắn thời gian xác lập và cải thiện độ chính xác. Giai đoạn thứ nhất trong phương pháp này là tạo ra dãy thứ tự dò tìm trong phần mềm kiểm tra, sử dụng lập trình độc lập để không làm gián đoạn thời gian cắt của máy công cụ. Dãy thứ tự này được dùng để thu thập chuỗi các điểm diện tích toàn phần của chi tiết gia công, có thể được dùng để quy chiếu bề mặt chi tiết đó.

Sau đó, có thể tính toán sự không tương hợp bất kỳ giữa vị trí danh định được dùng trong hệ thống CAM để tạo ra quỹ đạo chạy dao và vị trí thực của bề mặt chi tiết gia công theo quan hệ với bàn máy công cụ. Từ đó, có thể tạo ra bộ quỹ đao chạy dao thích hợp trong hệ thống CAM.

Các đo đạc thường dùng được thực hiện bằng cách dùng đầu dò lắp trên máy công cụ, nhưng cũng có thể thu thập dữ liệu với thiết bị kiểm tra di động đặt trên hoặc bên cạnh máy công cụ. Nói chung, đây thường là cần hoặc thanh kiểm tra di động dùng cho các chi tiết kích thước trung bình, và thiết bị quang học được dùng cho các chi tiết lớn. Sử dụng thiêt bị kiểm tra độc lập thường có tính linh hoạt cao hơn, một thiết bị có thể dùng cho nhiều máy công cụ, kết hợp các nhiệm vụ kiểm tra được trang bị trên máy.

Như đã đề cập, các cạnh của chi tiết gia công thường được định vị vào vị trí bằng đồ gá. Do đó, đối với các nguyên công xén cạnh, có thể thực hiện sự điều chỉnh trên cơ sở toàn bộ chi tiết để khắc phục mọi khác biệt giữa vị trí thực và vị trí lý của đồ gá và chi tiết.

Tuy nhiên, có thể chỉnh sửa các nguyên công gia công riêng rẽ dựa trên cơ sở đặc tính. Chẳng hạn, có thể kiểm tra vị trí của bề mặt trong vùng thích hợp khi cắt từng hốc vào bề mặt đó. Ví dụ về khả năng ứng dụng cách tiếp cận này là cắt các lỗ trong tấm panel hàng hải. Có thể thực hiện các đo đạc trên vùng sẽ cắt từng lỗ, sau đó sẽ xử lý các khác biệt giữa vị trí thực và vị trí danh định.

Khắc phục tính không ổn định

Nhiều chi tiết composite cần có nhiều lỗ khoan để lắp ráp. Nói chung, các lỗ này thường có thêm phần lả miệng để khớp với mũ đinh tán (rivet) hoặc đầu bu lông trên bề mặt chi tiết.

Trong những trường hợp đó, sự biến thiên bất kỳ của chiều dày vật liệu đều có thể gây ra vấn đề thậm chí có thể nghiêm trọng. Nếu phần lả miệng lỗ không đủ sâu, hình thức bề ngoài và khí động học của chi tiết sẽ bị ảnh hưởng. Nếu phần này quá sâu, phần vật liệu còn lại bao quanh bu lông hoặc đinh tán có thể sẽ không đủ bảo đảm cho mối ghép đủ bền.

Thật không may, gia công vật liệu composite thường dẫn đến một số vùng có thể phát sinh tính không ổn định hoặc không đồng nhất về chiều dày trên chi tiết hoàn tất. Điều này có thể xảy ra do nhiều nguyên nhân, đặc biệt nếu các chi tiết được khai triển bằng tay và xử lý trong nồi hấp áp suất.

Các sai số này còn nghiêm trọng hơn trên bề mặt lưng của chi tiết. Ngay cả với các khuôn khép kín, vẫn có khả năng biến thiên nhiệt độ và áp suất trong khuôn, dẫn đến các biến dạng cục bộ. Tuy các sai số này là nhỏ so với kích thước chung của chi tiết lớn, những vẫn có thể làm cho các hốc và lỗ được gia công với chiều sâu không chính xác.

Như đã đề cập ở phần trên, gia công thích ứng có thể khắc phục các biến thiên đó bằng cách quy chiếu bề mặt thực của chi tiết, qua toàn bộ chi tiết hoặc trong các vùng sẽ thực hiện các lỗ khoan. Sau đó, có thể điều chỉnh quỹ đạo chạy mũi khoan để bù cho biến thiên chiều dày bất kỳ được phát hiện, do đó sẽ đạt được chiều sâu cần thiết cho tất cả các lỗ và các lả miệng tương ứng.

Vấn đề kế tiếp trong gia công composite là vật liệu có xu hướng hồi phục khi cắt các sợi composite. Thoạt nhìn, điều này có vẻ không quá nghiêm trọng do các hốc bất kỳ đều có xu hướng không đủ kích thước và do đó có thể hiệu chỉnh bằng một nguyên công kế tiếp.

Tuy nhiên, vấn đề này rất khó dự đoán do các sợi sẽ không nằm theo cùng một hướng khi chúng được cắt. Điều đó có nghĩa là mức độ biến dạng sẽ biến thiên theo các hướng khác nhau. Để khắc phục vấn đề này, sau nguyên công cắt gọt ban đầu cần kiểm tra trên máy công cụ sử dụng các kỹ thuật đã nêu ở phần trên. Điều này sẽ cho biết lượng dư cần cắt gọt và cho phép tạo ra thêm các quỹ đạo chạy dao trong hệ thống CAM của công ty.

Đối với các chi tiết phức tạp, với không dưới 20 hốc, có thể cần thêm một chu kỳ kiểm tra và gia công để tạo ra mọi kích thước theo dung sai yêu cầu, tuy nhiên, các chi tiết kế tiếp trong loạt gia công, có thể lặp lại chuỗi thứ tự gia công hoàn chỉnh và kết quả được kiểm tra lần cuối.

Vấn đề tương tự cũng có thể phát sinh khi khoan các lỗ do sự phục hồi bề mặt có thể làm thay đổi các kích thước cuối cùng của chúng. Ngoài ra, những thay đổi phát sinh do các nguyên công khoan ban đầu cũng có thể làm biến dạng chi tiết, do đó các lỗ ở gần cuối chuỗi thứ tự gia công có thể có vị trí bị sai lệch.

Một giải pháp là sử dụng nguyên công khoan hai giai đoạn. Chuỗi thứ nhất được thực hiện bằng cách dùng mũi khoan có kích cỡ nhỏ hơn yêu cầu, thường chỉ bằng một nửa kích thước yêu cầu cho lỗ hoàn tất. Sau đó quét bề mặt chi tiết và sử dụng bàn quét để tạo ra chương trình khoan thứ hai với mũi khoan có kích cỡ đúng theo yêu cầu. Sự biến dạng bất kỳ của chi tiết sẽ được phát hiện thông qua quá trình quét và các tâm chuỗi lỗ thứ hai sẽ được điều chỉnh tương ứng.

Kết luận

Các phương pháp gia công thích ứng được trình bày trong bài báo này cung cấp khả năng cải thiện chất lượng và giảm phế liệu trong các nguyên công gia công vật liệu composite khác nhau, đặc biệt là các chi tiết lớn.

Hiện nay, năng suất và chất lượng là các vấn đề chính của mọi công ty sản xuất, kể cả trong ngành composite. Đối với các hãng mong muốn nhắm đến, chẳng hạn, công nghiệp hàng không – vũ trụ, mọi biện pháp có thể làm giảm phế liệu và/ hoặc cải thiện hiệu suất đều đều đáng để tiếp tục nghiên cứu.

Tuy nhiên, những công ty muốn sử dụng các quy trình gia công thích ứng được trình bày trong bài báo này, phải hiểu rằng họ sẽ có xu hướng lập trình phức tạp hơn và chuyên biệt hơn theo quy trình khi so sánh với lập trình CAM thông thường.

Hầu hết các dự án gia công thích ứng đều yêu cầu sự tư vấn chuyên biệt và làm việc tùy biến theo nhà cung cấp phần mềm như một phần trong quá trình thực thi của họ.

(Nguồn: Cẩm nang Gia công Kim loại)

Tin bài liên quan:

- Tương lai của vật liệu composite

- Không nên tránh các kim loại khó gia công, hãy thử thách với vật liệu đó

- Thiết kế hệ thống tự động thích ứng với vị trí mặt trời

- Cách xử lý vật liệu khó gia công

- [EMO Hannover 2017] Mega Machine giới thiệu máy cưa vòng có khả năng cưa những vật liệu siêu cứng

- Ứng dụng công nghệ composite vào xử lý nước thải

- Ứng dụng khoa học công nghệ vào sản xuất vật liệu xây dựng

- Bề mặt vật liệu mọc lông có nhiều ứng dụng

- Phát triển vật liệu siêu dẫn hướng đến ứng dụng thương mại

- Ứng dụng thủy lực với đời sống