Chế tạo và đo đạc trong gia công kim loại

Khi quy trình chế tạo chiếm vị trí trung tâm, chú ý được tập trung vào các giải pháp đo đạc, sao cho chính xác, nhanh chóng và tin cậy, đồng thời bao quát cả dạng hình học và vật liệu.

Trong khi hầu hết các chú ý trong sản xuất đầu tập trung vào sự phá hủy vật liệu, công nghệ gia công cắt gọt và dụng cụ cắt, đo đạc công nghiệp có vẻ thầm lặng hơn nhưng lại có vai trò không kém phần quan trọng, góp phần quyết định các xu hướng phát triển.

Nếu không có đo lường, nhà chế tạo bị buộc phải sản xuất các chi tiết lắp khớp một cách hoàn hảo trong các quy trình lắp ráp phức tạp hiện đại. Nói một cách đơn giản, đây chính là điều cơ bản để bảo đảm chất lượng.

Đối với người mới bắt đầu ở các lĩnh vực, chẳng hạn như hàng không, vũ trụ, dầu khí, xe hơi, công nghệ y khoa… tất cả đều yêu cầu tuân thủ triệt để các dung sai, dù chỉ lý do an toàn. Sự tập trung này càng được tăng cường khi các chi tiết và các quy trình ngày càng tăng tính phức tạp và tinh vi, do yêu cầu ngày càng cao về độ chính xác. Các yếu tố bên ngoài, chẳng hạn thị trường lao động tay nghề cao cũng đòi hỏi các dụng cụ phải có tính năng dễ sử dụng. Cùng với các nhu cầu hiện hữu, phát triển công nghệ trong từng chuyên ngành cũng dẫn đến các thách thức mới. Một số thách thức chính bao gồm cả sự đáp ứng yêu cầu đo đạc các chi tiết lớn trong công nghiệp hàng không, vũ trụ và các tiêu chuẩn ngày càng cao trong lĩnh vực công nghệ y khoa.

Được kích thích từ chế độ sản xuất cộng thêm

Trong những năm gần đây đã có sự bùng nổ về chế độ sản xuất cộng thêm, đặc biệt là trong lĩnh vực tạo mẫu nhanh và công nghệ sao chép ngược. Công ty Boeing đang sử dụng công nghệ in 3D để sản xuất hơn 20.000 chi tiết chuyên dùng cho máy bay quân sự, còn công ty GE Aviation đã công bố các kế hoạch đến năm 2020 sẽ sản xuất hơn 100.000 bộ phận cho các động cơ phản lực LEAP và GE9X bằng cách sử dụng chế độ sản xuất cộng thêm.

Theo dự báo của Garner, thị trường máy in 3D (viết tắt là 3DP) dùng cho cá nhân và doanh nghiệp, vận chuyển toàn cầu các máy in 3DP có giá dưới 100.000 USD, sẽ tăng 49% trong năm 2013 và đạt đến tổng cộng 56.507 máy. Số này được kỳ vọng sẽ tiếp tục tăng trong năm 2014, khoảng 75% và đạt đến 98.065 máy và sẽ tăng gần như gấp đôi vào năm 2015.

Các công ty thực hiện tạo mẫu nhanh đánh giá công nghệ in 3D rất cao, do công nghệ này tác động tích cực đến quá trình thiết kế của họ nhờ hai yếu tố quan trọng: thời gian và tính bảo mật.

Với in 3D, nhà thiết kế có khả năng tạo mô hình mẫu như thật một cách nhanh chóng để phân tích và đánh giá, đồng thời còn cho phép loại bỏ yêu cầu chế tạo mô hình để tạo thuận lợi cho người bán hàng; cả hai điều này đều là các đặc tính rất hấp dẫn”, giải thích của Quah Beng Chieh, lãnh đạo tiếp thị của công ty Faro Asia Pacific.

Công nghệ này là kết quả từ nhu cầu về năng lực quét laser 3D, được dùng để số hóa các chi tiết cho sản xuất cộng thêm và cho phép thực hiện các kiểm tra trên nguyên mẫu, do đó khép kín vòng quy trình 3D. Công nghệ này còn là yếu tố cơ bản, giúp các nhà cung cấp cạnh tranh về tốc độ và rút ngắn thời gian đưa sản phẩm ra thị trường.

Vì lý do đó, GE đã ký thỏa thuận với phòng thí nghiệm Sigma Labs để phát triển các công nghệ kiểm tra ngay trong quy trình cho những sản phẩm của họ được chế tạo bằng chế độ sản xuất cộng thêm. Trọng tâm là kiểm tra chất lượng và dạng hình học của các chi tiết trong quy trình sản xuất cộng thêm, điều này có thể làm tăng thêm tốc độ sản xuất đến 25%.

Khi chế độ sản xuất cộng thêm tiếp tục bùng nổ, ông Quah rất lạc quan về vai trò của đo lường trong lĩnh vực này. Ông cho biết: “Vào năm 2014, chúng tôi tin rằng công nghệ đo không tiếp xúc sử dụng quang học sẽ tiếp tục phát triển”. Công nghệ này bao gồm máy quét laser, máy quét ánh sáng trắng và các hệ thống video.

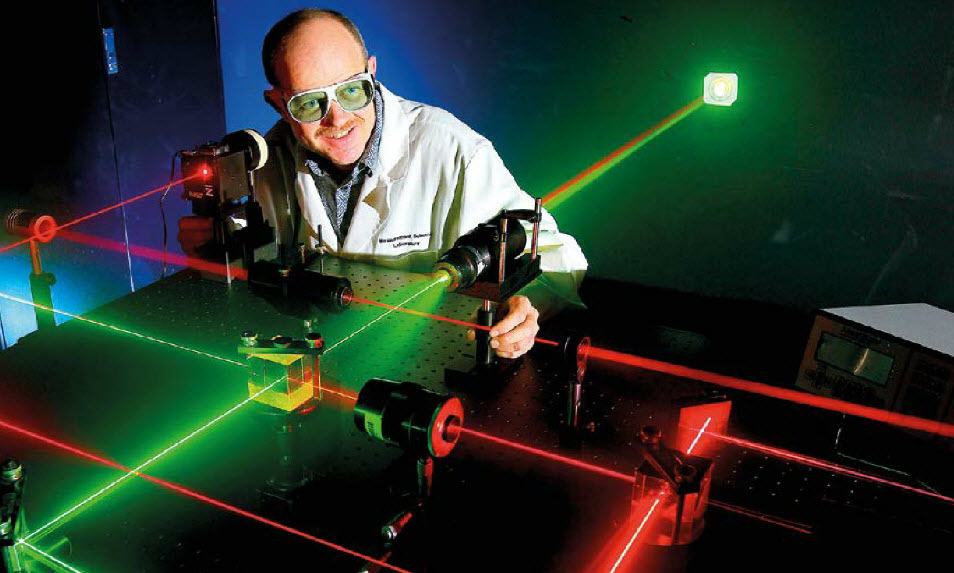

Máy quét laser

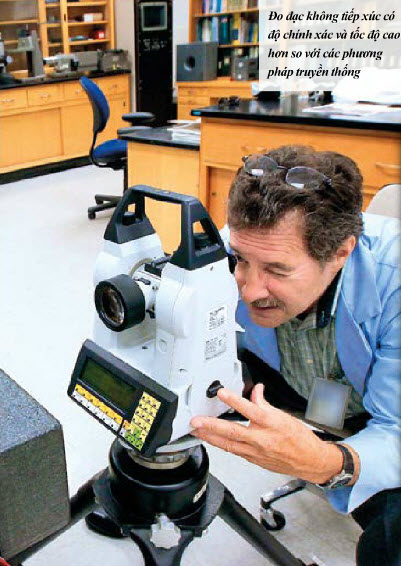

Công dụng chính của máy quét 3D là nắm bắt dạng hình học của vật thể vật lý bằng cách thu thập một số lượng lớn dữ liệu bề mặt trong đám mây điểm, từ đó xây dựng mô hình 3D kỹ thuật số. Đặc biệt hữu dụng trong môi trường ô nhiễm nặng, đo đạc không tiếp xúc có xu hướng vượt xa các phương pháp truyền thống cả về tốc độ và độ chính xác.

Tất cả các dụng cụ đo không tiếp xúc đều có những ưu điểm chung, nhưng vẫn có các khác biệt. Chỉ riêng máy quét laser cũng đã có quá nhiều lựa chọn, các lựa chọn này tăng lên theo hàm mũ khi xét thêm các kiểu hệ thống khác. Nhưng trong thực tế, máy quét laser hầu như luôn luôn được chọn để thực hiện quét 3D.

Máy quét laser thu thập dữ liệu bằng cách quét từng điểm chiếu sáng (theo đường hoặc điểm) trên chi tiết gia công theo các chiều X, Y, Z và sau đó tín hiệu được đưa trở lại bộ dò. Tùy theo khoảng tiêu cự được yêu cầu, máy quét 3D có thể dựa trên nguyên lý dịch chuyển pha, ánh sáng cấu trúc, xung thời gian hoặc nguyên lý tam giác. Đối với các khoảng ngắn với tiêu cự dưới một mét, thích hợp nhất có lẽ là máy quét tam giác và máy quét ánh sáng cấu trúc. Máy quét dựa trên nguyên lý tam giác vận hành bằng cách dùng bộ cảm biến (chẳng hạn camera) để định vị đường hoặc điểm chiếu lên vật thể. Còn máy quét ánh sáng cấu trúc cũng vận hành theo nguyên lý tương tự, nhưng thay vì một điểm, vân ánh sáng được chiếu lên vật thể cà đo sự biến dạng của vân ánh sáng cấu trúc đó.

Trong hai loại này, máy quét tam giác linh hoạt hơn và có tính có động cao hơn – khả dụng dưới dạng máy quét diện tích, máy quét cầm tay và thanh hoặc cần di động. Loại máy này ít nhạy với ánh sáng môi trường, đồng thời không yêu cầu chuẩn bị chi tiết kiểm tra. Khi đi kèm với các cảm biến ánh sáng thấy được kiểu thụ động, có thể nắm bắt các vân bề mặt và màu sắc để tạo ra mô hình 3D hoàn chỉnh. Nhưng loại máy quét này có độ phân giải thấp và nhiễu cao, do đó độ chính xác không cao.

Do khả năng quét đa điểm hoặc toàn bộ trường nhìn cùng một lúc, máy quét ánh sáng cấu trúc tạo ra các biên dạng chính xác hơn nhiều so với máy quét laser tam giác, đồng thời có độ phân giải cao hơn và mức độ nhiễu thấp hơn. Loại máy quét này còn cho phép giảm vấn đề méo dạng do chuyển động, có độ nhạy cao hơn đối với độ bỏng bề mặt và hiện nay chỉ giới hạn một kiểu là máy quét diện tích.

Trong khi đó, máy quét xung (theo thời gian) là lựa chọn tốc cho các ứng dụng tầm xa và tầm trung. Loại máy quét này thực hiện các đo đạc bằng cách tính toán thời gian cần thiết tia laser đi tới vật thể và phản xạ trở lại.

Loại thiết bị tương tự là hệ thống dịch chuyển pha, vận hành với cùng nguyên lý, nhưng có thêm chế độ điều biến công suất của chùm tia. Máy quét này so sánh pha của chùm laser phát ra và trở về. Tùy chọn này nhanh hơn và chính xác hơn nhưng chỉ thích hợp cho các ứng dụng tầm trung, khác với các hệ thống xung có khoảng vận hành từ 2m đến 1000m.

Các dụng cụ đo bề mặt

Cùng với máy quét 3D, còn có các kiểu đo không tiếp xúc khác được dùng để đo bề mặt, bao gồm đo giao thoa, hệ thống video và ống tự chuẩn trực.

Giao thoa kế sử dụng hiệu ứng giao thoa để tính toán; thường bắt đầu với chùm tia vào, chia thành hai bằng cách sử dụng bộ tách chùm tia, sau đó kết hợp các chùm này lại trong bộ tách chùm thứ hai và đo công suất của chùm cuối cùng.

Tùy theo kiểu giao thoa kế, sử dụng các nguồn sáng và bộ tách chùm khác nhau, công nghệ này có thể phân giải các khác biệt rất nhỏ trên bề mặt ở mức nanometer (nm). Điều này đặc biệt hữu ích cho các ứng dụng, trong đó độ bóng bề mặt có tầm quan trọng cao nhất.

Trong khi đó, đa đạc video nhận được các kích thước chính xác bằng cách so sánh và đảo ngược quan hệ giữa các cạnh biên và các đặc tính bề mặt sau khi phóng đại hình ảnh.

Một trong các tùy chọn tốt nhất cho các điều chỉnh góc chính xác trên các chi tiết là ống tự chuẩn trực. Thiết bị này kết hợp ống chuẩn và ống đo xa bằng cách dùng một vật kính và ngăn cách hai quỹ đạo chùm sáng bằng cách dùng bộ tách chùm tia. Nhờ có chùm chuẩn trực, kết quả đo đạc sẽ độc lập từ khoảng cách đến vật thể.

Điều này có thể được tự động hóa bằng cách thay thị kính bằng camera kỹ thuật số với các ảnh điểm (pixel) cảm biến rời rạc, do đó cho phép sử dụng máy tính PC để hỗ trợ đo đạc và giảm bới yêu cầu về kỹ năng của người vận hành. Phiên bản tự động hóa thường có độ chính xác và tính lặp lại cao hơn do không phụ thuộc và trình độ chuyên môn của người vận hành. Bằng cách loại bỏ sai số của người vận hành, tốc độ xử lý mẫu tăng rõ rệt.

Ngoài ra, hệ thống này còn cung cấp tính linh hoạt và sự thuận tiện để đo các chi tiết lớn, trong quá khứ đây là quá trình rất cồng kềnh. Ông Quah nói: “Đối với các chi tiết lớn cách tốt nhất là đo bằng hệ thống laser, do hệ thống này có độ chính xác cao, dễ di chuyển và có thể đo với khối lượng lớn”.

Khi các chi tiết lớn có xu thế ngày càng nặng và cồng kềnh, tính dễ di chuyển là rất có ích do có thể loại bỏ yêu cầu đưa các chi tiết vào phòng đo đạc. Ông bổ sung: “Với khoảng đo lớn, người dùng không cần phải lắp đặt chi tiết lên bàn đo”.

Ảnh hưởng đến các tính chất của vật liệu

Theo tiến sĩ Xu Jian, kỹ sư nghiên cứu chính bậc II ở viện công nghệ chế tạo Singapore (SIMTech), hai yêu cầu cao nhất trong quy trình sản xuất cộng thêm là lập mô hình nhanh các vật thể rắn cho kỹ thuật đảo ngược và đo 3D các kích thước trong và ngoài để bảo đảm chất lượng.

Tuy nhấn mạnh về tính lặp lại kích thước và dạng hình học nhưng tính lặp lại về các tính chất vật liệu giữa các chi tiết cũng quan trọng không kém và là một phần tích hợp trong các quy trình kiểm tra. Một phương pháp thực hiện điều đó chính là nhận các đo đạc kích thước bên trong để phát hiện ứng suất dư, có thể phát sinh do các thay đổi cấu trúc vi mô, các chuyển biến pha và các vấn đề về nhiệt.

Ví dụ, sự cong oằn xảy ra do các chênh lệch nhiệt độ giữa điểm lắng đọng vật liệu và vùng xunh quanh. Đây là vấn đề thường gặp trong các hệ thống chế tạo chi tiết bằng cách lắng động vật liệu theo từng lớp. Trong hệ thống chùm laser, vấn đề này càng rõ rệt do vật liệu xung quanh không được cấp nhiệt. Tuy nhiên, chênh lệch nhiệt độ không chỉ gây ra biến dạng cong oằng mà còn tác động đến ứng suất dư và độ rỗ xốp.

Điều này dẫn đến nhu cầu đo đạc ngay trong quy trình, đo các nhiệt độ qua bề mặt in trong khi đang chế tạo chi tiết. Đo đạc này không chỉ tạo khả năng lập quy hoạch các quỹ đạo thông minh để giảm chênh lệch nhiệt độ, mà còn cho phép kiểm soát tốt hơn sự tiếp cận giữa các lớp trên toàn bộ chi tiết gia công.

Sử dụng các cảm biến thời gian thực và điều khiển vòng kín, có thể áp dụng phương pháp này để giảm sự biến thiên kích thước các giọt nhỏ và các sai sót xảy ra trong các lớp trước đó. Một số khả năng bao gồm sử dụng camera hồng ngoại và đo kích cỡ giọt nhỏ với tốc độ cao.

Các đo đạc dưới bề mặt

Đặc biệt dành cho các chi tiết được chế tạo theo chế độ cộng thêm chuyên dùng cho các ứng dụng nhạy cảm, chẳng hạn công nghệ y khoa hoặc hàng không, đo đạc dưới bề mặt được tích hợp để bảo đảm chi tiết có các giá trị nội ứng suất hợp lý.

Một số nhà chế tạo đã tránh vấn đề này bằng cách sản xuất chi tiết có thêm một lớp bao bên ngoài. Số khác sử dụng các phương pháp không hủy thể, chẳng hạn hệ thống tạo hình ảnh bằng chùm neutron, hình ảnh nhiệt và hệ thống CT tia X để kiểm tra và bảo đảm các đo đạc bên trong được thực hiện từ đầu.

Các hệ thống tạo hình ảnh bằng tia X và chùm neutron đều là kỹ thuật không hủy thể dựa trên sự đo đạc mức độ suy giảm các tia này do các tính chất của vật thể được tạo hình ảnh. Chùm tia X bị suy giảm tùy theo loại vật liệu, hấp thụ hoặc tán xạ các hạt neutron.

Do hầu như không phụ thuộc và mật độ, hình ảnh neutron có xu hướng bao quát hơn. Tùy theo vật liệu, chùm neu tron có thể xuyên sâu đến vài centimeter để đo không hủy thể các ứng suất và biến dạng dư. Thuận lợi kế tiếp của hình ảnh neutron là các hạt neutron có thể đi qua nhiều vật liệu kim loại thông dụng, cho phép kiểm tra các chi tiết kim loại hơn.

Tạo hình ảnh bằng chùm tia X cũng có các ưu điểm riêng. Theo tiến sĩ Xu, kiểm tra cấu trúc 3D dưới bề mặt/ bên trong sử dụng ống phóng tia CT tia X là một trong các phát triển hiện tại trong kiểm tra 3D. Ông và đội ngũ của mình ở SIMTech đang sử dụng hệ thống CT tia X năng lượng cao để tái thiết lập cấu trúc 3D bên trong các vật thể với chiều sâu xuyên thấu tối đa tương đương 70mm với thép và 250mm với nhôm.

Điều này tập trung vào các phương pháp không hủy thể (ND), cho thấy nhu cầu kiểm tra tự động hóa ngày càng tăng, đặc biệt là các đo đạc kích thước chi tiết/ bề mặt, các khuyết tật bên trong vật liệu composite, cũng như tính toàn vẹn của các chi tiết được tái sản xuất.

Tuy nhiên, hiện nay không có quy định hoặc thiết bị kiểm tra nào được coi là tốt nhất. Lựa chọn phương pháp tiếp cận và thiết bị đúng phụ thuộc và bối cảnh của từng trường hợp cụ thể. Ông Quah cho biết: “Để lựa chọn hệ thống đo thích hợp nhất, người dùng cần xem xét nhu cầu của họ về khối lượng/ khoảng đo, độ chính xác (khoảng dung sai), tính di động và tổng chi phí (chẳng hạn chi phí thiết bị, phòng đo lường, kích thước thiết bị, chi phí bảo trì…)”.

Cũng như mọi thức khác trong cuộc sống, điều cốt lõi là đạt được sự cân bằng hợp lý cho từng nhóm nhu cầu cụ thể. Đối với kiểm tra trong sản xuất cộng thêm, điều này có thể có nghĩa là tập trung vào các đo đạc bề mặt để kiểm tra dạng hình học, thực hiện các đo đạc trong quy trình sản xuất, sử dụng hệ thống hình ảnh bức xạ không huỷ thể để đo các kích thước bên trong, hoặc áp dụng tất cả các kỹ thuật nêu trên. Cấu hình chính xác không quá quan trọng, mục đích chính cần đạt được là bảo đảm chất lượng.

(Nguồn: Cẩm nang Gia công Kim loại)

Tin bài liên quan:

- Các phương pháp hàn trong gia công kim loại

- Yêu cầu đối với dụng cụ cắt trong gia công kim loại

- Công nghệ IGBT trong gia công kim loại

- Sử dụng các cảm biến trong gia công kim loại

- Dụng cụ mảnh hợp kim quay gia công kim loại

- Những đặc điểm kĩ thuật trong uốn kim loại hiệu quả

- Giới thiệu chung về ngành gia công cắt gọt kim loại

- EMO Hannover 2013 – Hội chợ Thương mại quốc tế về Gia công kim loại (bài 20.1)

- Ngành công nghiệp gia công kim loại Việt Nam đang tăng trưởng

- EMO Hannover 2013 – Hội chợ Thương mại quốc tế về Gia công kim loại (bài 1)