Công nghệ phủ đem hiệu suất nhiều hơn vào khu vực cắt gọt

Năng lượng là một biểu thị của nhiệt và ma sát sinh ra trong quá trình cắt gọt kim loại. Dưới tác dụng của nhiệt và ma sát làm cho điều kiện làm việc của dao vô cùng khắc nghiệt, kết quả là lực tải và nhiệt độ trên bề mặt của dao cao. Nhiệt này là do sự trượt của phoi ở tốc độ cao trên mặt trước của dao, tạo áp lực cao và ma sát lớn lên lưỡi cắt.

Các lực cắt có xu hướng dao động, chúng phụ thuộc vào sự hiện diện của các phần tử cứng trong cấu trúc vi mô của vật liệu, hoặc khi thực hiện quá trình cắt gián đoạn. Vì thế, yêu cầu dao cắt phải có độ bền ở nhiệt độ cao, độ dai cao, tính chống mòn cao và độ cứng cao. Suốt nửa thế kỷ qua, sự phát triển và nghiên cứu trên diện rộng đã được thực hiện với mục đích là cung cấp sự cải tiến liên tục về khả năng của dao cắt.

Nhân tố then chốt trong tốc độ mòn của hầu như tất cả các vật liệu làm dao là nhiệt độ đạt được trong suốt quá trình gia công. Thật không may là khó có thể thiết lập các giá trị của các tham số cần thiết cho các tính toán như thế, tuy nhiên các phép đo lường thực nghiệm đã cung cấp nền tảng cho các tính toán theo kinh nghiệm.

Thông thường người ta cho rằng tất cả năng lượng sinh ra khi cắt được chuyển thành nhiệt và 80% lượng nhiệt này được phoi mang đi (điều này sẽ thay đổi và phụ thuộc vào một số nhân tố- đặc biệt là tốc độ cắt). 20% lượng nhiệt còn lại truyền vào dao cắt. Ngay cả khi cắt thép ít các bon, nhiệt độ trên dao có thể vượt quá 5500C, đây là nhiệt độ lớn nhất mà thép gió (HSS) có thể chịu được mà độ cứng của chúng suy giảm không đáng kể. Cắt thép cứng với dao làm bằng Nitrit Boron lập phương (CBN) sẽ làm cho nhiệt độ của dao và phoi vượt quá 1.0000C.

Sự mòn dao và độ bền của dao

Mòn dao có thể được chia thành các dạng mài mòn sau:

– Mòn theo mặt sau

– Tróc

– Mòn theo mặt trước

– Cùn lưỡi cắt

– Mẻ lưỡi cắt

– Nứt lưỡi cắt

– Hỏng trầm trọng

Không có định nghĩa đơn lẻ nào được chấp nhận phổ biến về độ bền của dao. Độ bền cần được xác định liên quan đến vật liệu chi tiết gia công và quá trình cắt. Một cách xác định giới hạn cuối của độ bền của dao là đặt một giới hạn lên độ mòn mặt sau lớn nhất có thể chấp nhận được VB hoặc VBmax.

Về mặt toán học, độ bền của dao có thể được biểu diễn bởi phương trình sau đây. Hàm Taylor cho tuổi thọ trung bình của dao cung cấp một xấp xỉ tốt:

Vc

Tn = C

Dạng tổng quát hơn của phương trình này là

VcTn x Dxf y = C

Trong đó

– Vc = tốc độ cắt

– T = độ bền của dao

– D = chiều sâu cắt

– F = tốc độ chạy dao ( bước tiến dao )

– x và y được xác °° định bằng thực nghiệm

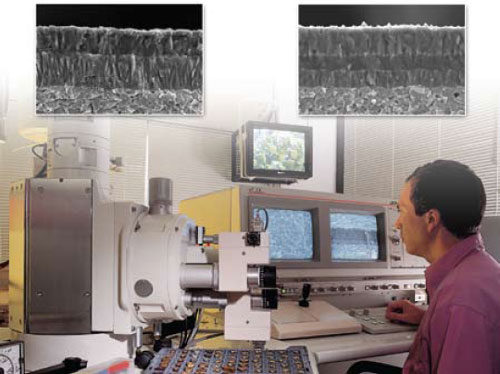

Nghiên cứu tạo các vật liệu nền và phủ mảnh hợp kim

N và C là các hằng số được xác định bằng thực nghiệm hoặc từ các dữ liệu đã được công bố; chúng là các tính chất của vật liệu làm dao, chi tiết gia công và tốc độ chạy dao.

Từ khía cạnh gia công, để hạn chế dao mòn quá mức và chịu nhiệt độ cao, cần phải chú ý đến ba yếu tố chủ yếu là vật liệu nền, vật liệu phủ và việc chuẩn bị lưỡi cắt. Mỗi yếu tố chịu trách nhiệm cho sự thành công hay thất bại của việc cắt gọt kim loại. Ba yếu tố này, cùng với cơ cấu bẻ phoi trên dao và bán kính cong mũi dao, xác định sự thích hợp của mỗi dao cắt đối với chi tiết gia công hoặc ứng dụng thích hợp. Sự kết hợp cả ba yếu tố này bảo đảm cho dao có một độ bền cao, mà rốt cuộc sẽ chuyển thành hiệu quả kinh tế khi gia công và đạt được hiệu suất tin cậy.

Vật liệu nền

Các dao làm bằng các-bít Vônfram (tungsten carbide) bao gồm một sự kết hợp của độ cứng và độ dai, chúng được sử dụng cho nhiều ứng dụng cắt gọt khác nhau. Các nhà chế tạo dao cắt thậm chí có thể làm biến đổi vật liệu nền bằng cách làm thay đổi độ hạt của Vônfram với cỡ hạt từ 1 đến 5 micrômét. Độ hạt đóng vai trò hết sức quan trọng trong hiệu suất gia công. Độ hạt càng mịn (siêu hiển vi) thì tính chống mài mòn càng cao, và ngược lại, độ hạt càng lớn thì độ dẻo càng cao. Các chất nền có độ hạt mịn chủ yếu được sử dụng để làm các mảnh hợp kim để gia công các vật liệu ngành hàng không như titan, inconel và các hợp kim có độ bền cao.

Ngoài ra, việc thay đổi thành phần cô-ban từ 6 lên 12% có một ảnh hưởng trực tiếp lên vật liệu nền, làm cho độ dai của vật liệu nền tăng lên đáng kể. Vì thế, hàm lượng của hợp chất có thể được điều chỉnh để đáp ứng cho bất kỳ ứng dụng gia công kim loại cụ thể nào, bất kể chúng yêu cầu về độ dai hay tính chống mòn.

Chất lượng vật liệu nền có thể được cải thiện bằng cách làm giàu lớp cô-ban gần kề bề mặt ngoài hoặc bằng cách thêm một cách chọn lọc các loại nguyên tố hợp kim khác vào hợp chất các-bít vônfram, như các-bít titan (titanium carbide-TiC), các-bít vanadi (vanadium carbide – VC), Các-bít Niobi (niobium carbide – NbC). Lớp cô-ban gia tăng đáng kể độ bền lưỡi cắt và do đó thực hiện cực tốt các nguyên công gia công thô và gia công gián đoạn. Thêm vào đó, 5 tính chất khác của vật liệu nền – đó là độ dai, độ bền va đập, độ bền nén, độ cứng và tính chống sốc nhiệt – cần phải được tính đến khi lựa chọn vật liệu nền thích hợp để hợp với vật liệu chi tiết gia công và yêu cầu gia công cụ thể.

Các kỹ sư nghiên cứu và phát triển của ISCAR đã thay đổi hợp chất nền trong các mảnh hợp kim mới có tên SUMO TEC của họ để cải thiện hơn nữa hiệu suất. Các loại mảnh hợp kim cho gia công thép có đặc điểm là vật liệu nền có độ bền lớn hơn biến dạng dẻo, điều này làm giảm các nguồn gây nứt tế vi khác trong các lớp phủ mảnh hợp kim giòn. Một chất nền hoàn toàn mới để gia công gang mang lại những cải tiến tương tự cho ứng dụng đó.

Công nghệ phủ

Các công nghệ phủ hiện tại có mặt trên thị trường bao gồm:

– Phủ Titanium Nitride (TiN) — phủ PVD công dụng chung, lớp phủ này làm tăng độ cứng và nhiệt độ ô xy hóa cao.

– Phủ Titanium Carbo-Nitride (TiCN) — lượng các bon thêm vào góp phần tăng độ cứng và bôi trơn bề mặt của lớp phủ.

– Phủ Titanium Aluminum Nitride (TiAlN hoặc AlTiN) — bao gồm một lớp ôxýt nhôm giúp nâng cao tuổi thọ của dao cho các ứng dụng sinh nhiệt mạnh mẽ. Được sử dụng trong trường hợp đặc biệt khi áp dụng gia công khô hoặc gần khô. Dao có lớp phủ AlTiN có độ bền bề mặt cao hơn, so sánh với dao có lớp phủ TiAlN, nhờ vào biến thiên tỷ lệ phần trăm được sử dụng trong hợp chất nhôm/titan. Tùy chọn này rất phổ biến cho các ứng dụng gia công cao tốc.

– Phủ Chromium Nitride (CrN) — lớp phủ này có ưu điểm nhờ vào các tính chất chống dính của nó, nó là một giải pháp được ưa thích cho việc chống lại hiện tượng lẹo dao.

– Phủ kim cương — cho hiệu suất gia công tốt nhất khi gia công vật liệu không chứa sắt. Đặc biệt lý tưởng để gia công graphit, composit nền kim loại, nhôm có thành phần silicon cao và các loại vật liệu mài. Hoàn toàn không phù hợp cho gia công thép, vì các phản ứng hóa học làm phá hủy liên kết lớp phủ với chất nền.

Bằng cách phân tích các phát triển về phủ vật liệu trong những năm gần đây, sự tăng trưởng về nhu cầu thị trường có thể được phản ảnh bởi sự ưu ái các dụng cụ phủ PVD gây bất lợi cho dụng cụ phủ CVD. Bề dày của lớp phủ CVD thay đổi từ 5-15 ìm, so với phủ PVD thì chiều dày lớp phủ dao động trong khoảng 2 -6 ìm. Phủ CVD tạo ứng suất kéo khi được áp dụng trên bề mặt vật liệu nền, tương phản với phủ PVD dễ tạo ứng suất nén trên vật liệu nền. Mỗi nhân tố trong các nhân tố này có một ảnh hưởng to lớn lên lưỡi cắt và đặc biệt lên hiệu suất của dao khi gia công liên tục hoặc gián đoạn. Việc cho vào quá trình phủ các nguyên tố hợp kim mới cũng giúp cho việc liên kết các lớp phủ, cũng như cải thiện các tính chất phủ.

Gần đây ISCAR đã tuyên bố công khai công nghệ xử lý độc nhất vô nhị của họ có tên 3P SUMO TEC, công nghệ này cải thiện độ dai, độ trơn láng và tính chống mẻ của phủ PVD và CVD. Công nghệ SUMO TEC cũng làm giảm ma sát và vì thế cũng làm giảm tiêu hao năng lượng trong khi nâng cao tính chống lẹo dao.

Quá trình độc nhất vô nhị này làm giảm các vết nứt tế vi trên bề mặt mảnh hợp kim vì độ co khác nhau khi mảnh hợp kim nguội đi sau khi phủ CVD. Tương tự, quá trình này loại bỏ những giọt vật liệu không mong muốn trên bề mặt phủ sinh ra trong quá trình phủ PVD. Do đó kết quả cuối cùng là có được một bề mặt trơn láng hơn, từ đó mảnh hợp kim nguội hơn khi gia công, tuổi thọ dài hơn, quá trình thoát phoi dễ dàng hơn và quá trình cắt gọt nhanh hơn về cơ bản.

Một sự cách tân khác từ dao của ISCAR là công nghệ DO-TEC, một phát triển của công nghệ phủ kết hợp phủ PVD một lớp TIAIN trên lớp phủ MTCVD Al2O3. Sự kết hợp này mang lại nhiều lợi ích cho người tiêu dùng như đạt được tốc độ cắt từ trung bình đến cao khi gia công nhiều loại gang khác nhau, với tính chống mẻ dao cao và tính chống mòn cao.

Một số mảnh hợp kim được phủ theo công nghệ mới

Chuẩn bị lưỡi cắt

Việc chuẩn bị lưỡi cắt (bo cạnh) trong nhiều trường hợp quyết định sự khác biệt giữa gia công thành công hay thất bại. Các thông số bo cạnh được quyết định tùy vào ứng dụng dự tính thực hiện. Ví dụ khi gia công tinh cao tốc thép yêu cầu một sự chuẩn bị lưỡi cắt hoàn toàn khác so với lưỡi cắt được sử dụng cho gia công thô.

Nói chung, khi tiện liên tục thì yêu cầu bo cạnh với bán kính đáng kể, cũng như khi phay hầu hết thép và gang. Đối với quá trình cắt gián đoạn khốc liệt, lưỡi cắt được bo với bán kính lớn hoặc vát mép lưỡi cắt (kiểu T-land) là một điều kiện tiên quyết.

Trái lại, đặc điểm bo cạnh bán kính bé và lưỡi cắt sắc được yêu cầu cho các mảnh hợp kim dùng để gia công thép không rỉ hoặc hợp kim có độ bền nhiệt cao, vì chúng có xu hướng tạo lẹo dao. Tương tự, lưỡi cắt sắc cũng được dùng cho gia công nhôm.

Về mặt hình dáng hình học, ISCAR có rất nhiều mảnh hợp kim sử dụng lưỡi cắt xoắn – biên dạng của lưỡi cắt là một đường cong xoắn trên một mặt trụ theo hướng đồng trục. Hướng xoắn tương tự như xoắn trôn ốc. Một trong những lợi ích của kiểu thiết kế xoắn ốc là quá trình cắt gọt diễn ra êm hơn, làm giảm rung động và tạo bề mặt đẹp hơn. Thêm vào đó, lưỡi cắt xoắn cho phép chịu tải lớn hơn khi cắt và vì thế cắt được một lượng vật liệu lớn hơn trong khi đó lại giảm được ứng suất. Một ưu điểm khác của lưỡi cắt xoắn là tuổi thọ của dao dài hơn, sở dĩ đạt được điều này là vì nhiệt và áp lực trên dao giảm.

(Nguồn maykhaccnc.com)

Tin bài liên quan:

- [Kiến thức máy móc – Công nghệ] Máy cắt ngang (Shearing cut)

- Độ chính xác khi sử dụng công nghệ cắt laser vào sản xuất

- Lưu chất gia công kim loại: Hiểu rõ hơn để sử dụng tốt hơn

- Yêu cầu đối với dụng cụ cắt trong gia công kim loại

- Hình dạng dao cắt trong gia công tiện

- iMT Taiwan 2020 – Hội chợ Công nghệ kim loại hàng đầu tại khu vực Châu Á – Thái Bình Dương

- [Kiến thức máy móc – Công nghệ] Máy gia công laser

- Công nghệ laser quang và CO2: loại nào phù hợp?

- Vật liệu mới cho lĩnh vực công nghệ

- [Kiến thức máy móc – Công nghệ] Máy mài