Kiểm soát tải cơ trong gia công phay

Bước đầu tiên và cơ bản nhất trong gia công phay là chọn dao phay và mảnh hợp kim đa cạnh (cutting insert) hoặc dao cắt được thiết kế để gia công những chi tiết mong muốn. Các nhà sản xuất đã cho ra thị trường dao phay mặt đầu, dao phay ngón, dao phay dĩa và những loại dao khác có hình dáng đặc biệt để gia công những chi tiết theo yêu cầu.

Dù dùng dao cắt nào trong gia công, lưỡi cắt sẽ liên tục vào và ra vật liệu phôi. Tải trên răng phay đi từ số 0 trước khi đi vào phôi, và đạt giá trị cao nhất khi cắt, và trở lại 0 khi ra khỏi vật liệu phôi. Việc định vị dao cắt, chiến lược đưa dao vào ra và kiểm soát độ dày phôi là các yếu tố chính đạt được các mục tiêu như điều tiết tải liên tục trong quá trình phay, tối đa hóa tuổi thọ, năng suất và độ tin cậy trong quá trình gia công.

Tiếp cận phôi

Tải tác động trên dao cắt trong quá trình phay được xác định chủ yếu bởi các đường cắt và lưỡi cắt vào phôi. Khi phay ngược, dao cắt quay ngược với hướng đưa phôi. Khi phay xuôi, dao cắt dịch chuyển cùng chiều với chiều đưa phôi. Vì thế, trong gia công phay ngược, lưỡi cắt đi vào phôi với độ dày phôi tối thiểu và ra ở độ dày phôi tố đa. Ngược lại, lưỡi cắt trong phay xuôi đi vào phôi với chiều dày phôi tối đa và đi ra với chiều dày phôi tối thiểu. Trong cả hai trường hợp, quá trình gia công đều tạo ra phôi hình nón.

Hầu như trong mọi trường hợp, các nhà sản xuất dao khuyên chọn phay xuôi vì nó giảm thiểu ma sát và lực ma sát ở giai đoạn vào của phay ngược. Trong phay xuôi, tác động vật liệu phôi ở độ dày lớn giúp truyền nhiệt vào phôi, có tác dụng bảo vệ cả phôi và dao cụ. Phôi chạy ra phía sau dao cắt, làm giảm thiểu nguy cơ bị cắt lại lần nữa.

Tuy nhiên trong một số trường hợp, phay ngược vẫn hay được dùng. Phay bề mặt bằng phương pháp phay xuôi tạo ra lực hướng xuống có thể gây ra dịch chuyển giật lùi llên phôi trên một số loại máy cũ. Phay ngược, trong đó dao cắt kéo phôi lên, có thể là một lựa chọn tốt hơn đối với những máy kém ổn định, đặc biệt là trong việc cắt tải nặng. Phay ngược cũng thích hợp khi phay vật liệu có bề mặt thô hoặc các vật liệu mỏng, và phay dần dần vào phôi sẽ bảo vệ dao cắt siêu cứng giòn khỏi bị hỏng do tương tác. Mặt khác, ma sát và nhiệt quá mức xảy ra trong giai đoạn đi vào của phay thông thường có thể gây tác động xấu đến dao cắt. Lực không đồng đều trên lưỡi dao sẽ gây ra sứt mẻ và tăng ứng suất kéo. Bề mặt gia công có thể bị ảnh hưởng do phôi rơi ở ngay trước dao cắt và có thể bị cắt lại.

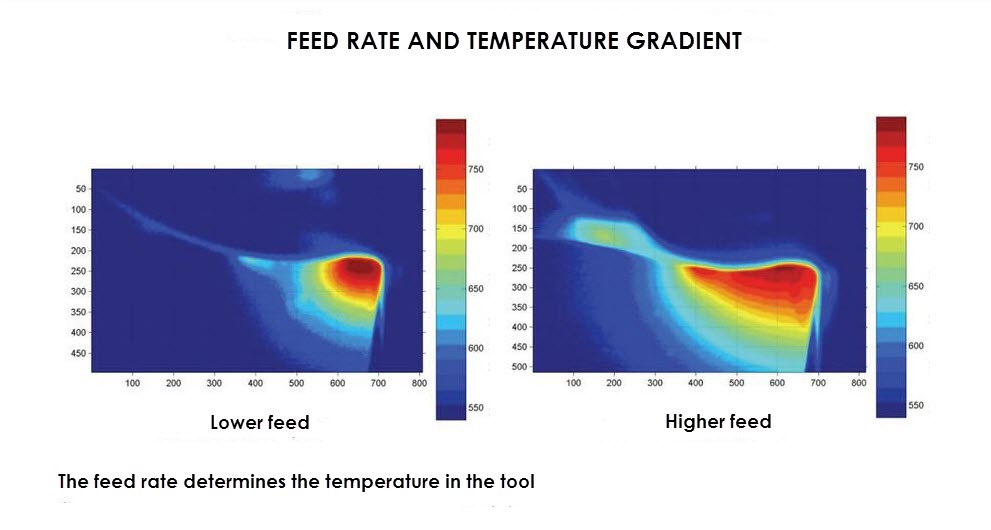

Tốc độ chạy dao của bàn máy quyết định nhiệt độ của dao và phôi

Tốc độ chạy dao của bàn máy quyết định nhiệt độ của dao và phôi

Khi đưa dao vào ở độ dày tối đa trong phay xuôi, dao cụ chịu tải cơ nặng, nhưng đối với hầu hết các vật liệu làm dao cắt, điều này không phải là vấn đề lớn. Dao cắt hiện đại bao gồm dao hợp kim carbide, gốm và thép gió là sản phẩm gốc bộ có cường độ nén tốt. Khi nói đến chiến lược đưa dao cắt vào phôi và vị trí dao cắt, thợ máy nên lưu ý rằng luôn đặt vị trí dao cắt từ bên này sang bên kia theo đường tâm phôi. Vị trí trung tâm kết hợp lực phay xuôi và phay ngược có thể làm máy bị rung và không ổn định.

(Theo International Metalworking News Asia)

Tin bài liên quan:

- Bộ công cụ mũi phay Plura Heavy Duty

- Hình dạng dao cắt trong gia công tiện

- Toàn cảnh ngành công nghiệp sản xuất hệ thống kiểm soát chuyển động của Đài Loan

- [EMO Hannover 2019] Công ty Heronius tuyên bố có thể kiểm soát được nền công nghiệp 4.0

- Gia công bánh răng linh hoạt trên trung tâm phay – tiện

- Hệ thống kiểm soát độ chính xác trong phương pháp đấu lắp khối

- [EMO Hannover 2017] Máy trung tâm gia công khoan, phay dạng ngang TH3S của công ty Juaristi

- [Tiêu điểm tại Hannover Messe 2016] Mọi thứ nằm trong tầm kiểm soát!

- [Kiến thức máy móc – Công nghệ] Máy phay NC

- Tiết kiệm năng lượng trong công nghiệp với công nghệ hồ quang tia laser các-bon mới