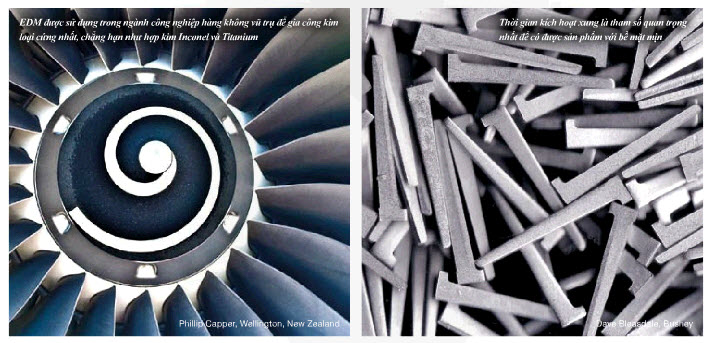

Máy phát điện cho hệ thống EDM

Việc loại bỏ vật liệu trong hệ thống EDM được thực hiện bởi các tia lửa rời rạc có sử dụng tới năng lượng nhiệt sinh ra để tạo thành các mũi lửa là điều kiện tạo ra sự khác biệt giữa một bề mặt nhẵn hoặc thô, với mũi lửa cạn có đường kính lớn góp phần vào việc tạo ra các bề mặt nhẵn. Kết quả này có thể đạt được khi kiểm soát tốt các mũi lửa, bằng cách thiết lập một thời gian xung ngắn.

Cường độ và khoảng xung

Thiết lập dòng điện liên quan tới cường độ và điện dung ảnh hưởng đến kích thước mũi lửa. Một dòng điện có cường độ cao hơn có thể tiết kiệm thời gian nhờ gia công nhanh hơn, nhưng chất lượng bề mặt sẽ bị ảnh hưởng. Dòng điện áp cao thường không ổn định và gây ra tia lửa quá mạnh làm xuất hiện sự ăn mòn giống như các lỗ nhỏ. Điều này dẫn đến sự không đồng đều và độ chính xác thấp ở bề mặt.

Ngược lại, dòng điện có ngưỡng nhỏ nhưng tần số cao thường tạo bề mặt mịn hơn khi thiếu điện dung. Một nghiên cứu do Đại học Quốc gia Đài Loan và Viện công nghệ Kaoyuan đã chỉ ra rằng dòng điện có đỉnh lớn kết hợp với điện dung tạo ra dạng sóng sắc nét hơn dẫn đến mũi lửa sâu hơn và bề mặt xấu hơn. Điện dung cũng ảnh hưởng đến cách điện của khoảng cách tia lửa (khu vực giữa các điện cực và tấm gia công), chẳng hạn năng lượng liên tục cung cấp thay vì đạt mức bằng không.

Một điều cũng rất quan trọng là khoảng xung phải được kiểm soát vì chúng ảnh hưởng đến tốc độ và sự ổn định của quá trình cắt góp phần vào quá trình thổi vật liệu cắt. Chúng ta có cơ hội cao hơn để tạo thành một lớp đúc lại nếu khoảng thời gian quá ngắn vì các mảnh vỡ nóng chảy không có thời gian để hóa cứng và được thổi khỏi khe hở.

Với ảnh hưởng của những thông số điện tới chất lượng bề mặt của chi tiết gia công, việc phát triển liên quan đến các máy phát điện có thể dẫn đến những cải tiến lớn trong gia công bằng EDM.

Nhiều chức năng từ chất lỏng điện môi

Tất cả các quá trình gia công EDM, ngoại trừ EDM khô, đều sử dụng một chất lỏng điện môi vốn là một điều không thể thiếu cho gia công. Chất lỏng có ba tác dụng chính là tạo ra một hàng rào điện môi cho các tia lửa, cung cấp một hệ thống kích hoạt hoạt xung, và điều chỉnh nhiệt độ của các chi tiết gia công trong suốt quá trình gia công.

Các loại chính của chất lỏng điện môi được sử dụng là hợp chất của nước được khử ion và hydrocarbon, trong đó dầu tinh chế với các điểm bốc cháy cao như kerosene chẳng hạn, thường được sử dụng. Chúng không dẫn điện, và tạo ra một dòng plasma giữa điện cực và chi tiết gia công cho phép phát ra tia lửa. Một bề mặt sản phẩm nhẵn cũng là kết quả của việc sử dụng dầu như một chất lỏng điện môi.

Trong khi đó, nhiệm vụ khác của chất lỏng điện môi là để thực hiện một chức năng kích hoạt xung nước vốn là điều cần thiết nếu muốn có một bề mặt chất lượng. Thiếu kích hoạt xung sẽ dẫn đến việc tạo ra các viết lại lớp và không ổn định trong quá trình phát ra tia lửa vì những mảnh vụn nóng cháy làm ô nhiễm môi trường và ảnh hưởng đến hiệu quả của tia lửa.

Tuy nhiên, chức năng chính của nó là để làm mát cả hai điện cực và chi tiết gia công. Kích hoạt phun nước sẽ cho phép dòng chảy dầu/nước ngọt vào chỗ hở và đưa chất lỏng điện môi vào làm giảm mài mòn. Sự hiện diện của một chất lỏng làm mát là quan trọng đối với quá trình khi gia công sinh ra một số lượng lớn nhiệt, có thể gây biến dạng dẻo trong các phần gia công.

Bột hỗn hợp EDM cho một bề mặt tốt hơn

Với những kiến thức tốt hơn về các khía cạnh ảnh hưởng đến chất lượng bề mặt trong quá trình EDM, các quy trình mới đã được phát triển để tạo ra một bề mặt tốt hơn. Một trong những phát triển là bột trộn EDM. Các nghiên cứu đã chỉ ra rằng các chất phụ gia dạng bột có khả năng làm giản đáng kể mài mòn công cụ, tăng tỉ lệ vật liệu được cắt cũng như tạo ra một bề mặt tốt hơn.

Ví dụ, bột silicon có thể được thêm vào chất điện môi để tạo ra một bề mặt mịn và chống ăn mòn. Có ý kiến cho rằng việc bổ sung bột dẫn đến sự xói mòn của một mũi lửa nhỏ hơn do lực tác động của các tia lửa nhỏ hơn.

Bột niken, khi thêm vào chất lỏng, làm cho bề mặt có tính chất chống mài mòn tốt hơn. Hơn nữa, một nghiên cứu được tiến hành với các hợp kim titan làm vật liệu chính cho thấy rằng việc thêm silicon cacbua và bột nhôm với kerosene đã tăng cường khoảng cách chênh lệch, dẫn đến tỉ lệ loại bỏ các mảnh vỡ và độ sâu phần cắt bỏ vật liệu mới.

Chất lượng tốt hơn cho tương lai

Trong khi chất lượng bề mặt của các thành phần gia công EDM được sử dụng đã thu hút một mối quan tâm rất lớn từ ngành công nghiệp hàng không vũ trụ, thì nó vẫn ít cấp bách trong giai đoạn hiện nay với những tiến bộ của công nghệ. Các nhà nghiên cứu hiểu biết tốt hơn về các yếu tố góp phần vào chất lượng bề mặt, điều này đã dẫn đến sự phát triển hệ thống tốt hơn, chẳng hạn như cải thiện trên các máy phát điện.

Những máy gia công hiện đại ngày nay cũng có thể sản xuất các bộ phận được cấu trúc hợp lý, hầu như không có lớp đúc lại hoặc HAZ. Tuy nhiên, các nhà sản xuất và kĩ sư đang tiếp tục nỗ lực nhằm để cải thiện các quy trình EDM để đạt được chất lượng bề mặt và tiết kiệm thời gian cùng môt lúc.

(Theo Cẩm nang gia công kim loại Việt Nam)

Tin bài liên quan:

- [Hannover Messe 2020] CHLB Đức phát triển hệ thống pin năng lượng mặt trời cho xe điện

- Máy EDM cho các ứng dụng gia công nhỏ

- Lớp phủ màn hình tự phát điện cho điện thoại di động

- Thiết bị mới: máy phát điện thủy điện cá nhân

- Hệ thống công tơ điện tử thông minh giúp cho quá trình chuyển đổi năng lượng

- Hệ thống phát điện chạy bằng năng lượng thủy triều

- Máy cắt dây EDM

- Hệ thống năng lượng cho đầu máy và toa xe trong tàu điện

- Nhà máy điện năng lượng mặt trời lớn nhất thế giới phát điện lần đầu tiên

- Các hệ thống quang điện (pin năng lượng mặt trời)