Các điểm đặc trưng của lò phản ứng VVER

VVER là ký hiệu của lò phản ứng năng lượng nước-nước nghĩa là lò này sử dụng nước với cả hai chức năng làm chậm nơtron và làm mát vùng hoạt. Công nghệ VVER có dải công suất từ 300 đối với thế hệ đầu tiên đến 1.700MW đối với mới nhất. Đây là loại thiết kế lò áp lực (PWR). Tuy nhiên VVER có các điểm đặc trưng và nét riêng biệt khác với các lò PWR khác. Dưới đây sẽ đề cập đến các đặc điểm riêng biệt của công nghệ VVER.

1. Thiết kế

Thiết kế của VVER nói chung có các điểm khác biệt chủ yếu đối với PWR, khác như sau:

– Các bình sinh hơi nằm ngang

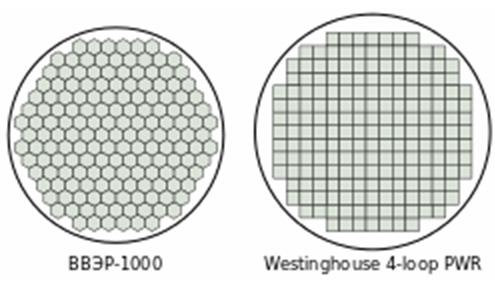

– Các bó nhiên liệu hình lục lăng

– Không có các bộ phận xuyên vào dưới đáy thùng lò

– Bình điều áp có sức chứa cao cung cấp một lượng lớn chất tải nhiệt

Trong lò phản ứng VVER, các thanh nhiên liệu được đặt chìm hoàn toàn trong nước và được giữ tại áp suất 15 MPa để nước không sôi tại nhiệt độ vận hành bình thường (200 – trên 300oC). Một điểm an toàn quan trọng của VVER là nước phục vụ cho cả hai mục đích làm chậm và làm mát. Nếu chu trình làm mát bị sai hỏng thì hiệu ứng làm chậm nơtron của nước hạ bớt dẫn đến làm giảm cường độ phản ứng và đền bù cho sự mất làm mát, đây là một điều kiện hiệu ứng hệ số rỗng âm. Đặc trưng an toàn này sẽ được giới thiệu cụ thể hơn trong các bài sau. Các kiểu lò thế hệ sau còn được bọc trong vỏ thép chịu lực đồ sộ. Nhiên liệu là dioxyt uran (UO2) với độ giàu thấp (2,4-4,4% U235) hoặc dạng tương đương được ép thành hạt và được lắp vào các thanh nhiên liệu. Các thanh điều khiển được chế tạo bằng loại vật liệu hấp thụ nơtron và chuyển động từ trên xuống để điều khiển độ phản ứng của lò.

Sắp xếp nhiên liệu của VVER và PWR

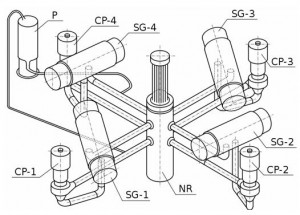

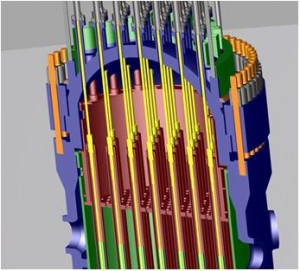

Sơ đồ không gian hệ sơ cấp VVER-100

2. Các đặc điểm kỹ thuật vận hành

2.1 Vòng làm mát sơ cấp (primary cooling circuit)

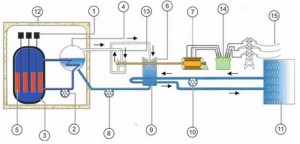

Như đã nói ở trên, nước trong vòng sơ cấp được giữ dưới áp suất không đổi để tránh làm sôi nước. Do nước có chức năng vận chuyển toàn bộ nhiệt từ vùng hoạt và bị chiếu xạ nên tính toàn vẹn của vòng sơ cấp là điều cốt yếu nhất. Vòng sơ cấp gồm thùng lò phản ứng và bốn vòng làm mát tuần hoàn Mỗi vòng tuần hoàn chứa các bơm chất tải nhiệt, các đường ống tuần hoàn chính và bình sinh hơi. Bình điều áp được nối với một trong bốn vòng tuần hoàn để duy trì áp suất của nước được qui định trong hệ thống.

(1) Thùng lò phản ứng: chứa vùng hoạt được lấp đầy các thanh nhiên liệu hình lục lăng, các yếu tố cấu trúc để tổ chức cho dòng làm mát lưu thông bên trong thùng lò và lắp đặt các thiết bị kiểm soát độ phản ứng.

(2) Bơm chất tải nhiệt: đảm bảo sự lưu thông thích hợp của nước/chất tải nhiệt trong hệ thống. Bơm chất tải nhiệt còn được gọi là bơm tuần hoàn

(3) Các đường ống dẫn tuần hoàn: được nối với thùng lò bằng các ống vào và ống ra Qua ống vào nước/chất tải nhiệt chảy giữa giếng lò và thành lò theo hướng từ trên xuống đáy thùng lò sau đó theo hướng đi lên qua vùng hoạt để khử nhiệt tỏa ra từ các thanh nhiên liệu và theo ống ra đi đến bình sinh hơi.

(4) Bình sinh hơi: là bình hình trụ chứa hai hệ sơ cấp và thứ cấp. Trong bình sinh hơi nhiệt từ nước trong ống dẫn của vòng sơ cấp được sử dụng để làm sôi nước trong vòng thứ cấp.

Do nước/chất tải nhiệt bị chiếu xạ trong lò phản ứng nên vòng sơ cấp chứa chất phóng xạ. Hệ thống vòng sơ cấp được bao bọc kín trong vỏ bằng bê tông có ứng suất trước Trong trường hợp có sự điều áp lò và các đường ống khẩn cấp đột ngột thì toàn bộ chất phóng xạ được khu trú bên trong vỏ bọc để ngăn chặn sự thất thoát chất phóng xạ ra ngoài môi trường.

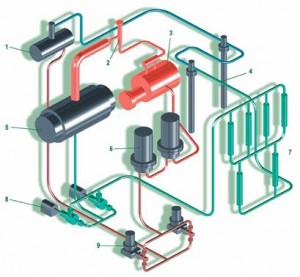

2.2 Vòng thứ cấp (secondary circuit)

Vòng thứ cấp không chứa chất phóng xạ và gồm bình sinh hơi (chung cho cả hai hệ sơ cấp và thứ cấp). các đường ống hơi, các bộ đốt tách ẩm, tuốc bin hơi, máy phát, các bộ gia nhiệt, bình ngưng tụ, bộ khử khí, bơm cấp.

(1) Bình sinh hơi: Trong bình sinh hơi nước thứ cấp được làm sôi khi lấy nhiệt của vòng sơ cấp bằng cách trao đổi nhiệt với ống dẫn nước nóng rồi hóa hơi. Hơi bão hòa được dẫn đến tuốc bin hơi.

(2) Bộ đốt tách ẩm: được bố trí trước tuốc bin hơi để tách lượng nước còn lại chưa hóa hơi trong ống hơi nhằm tạo ra hơi khô trước khi được sử dụng cho tuốc bin.

(3) Tuốc bin hơi: được điều khiển quay bằng hơi giãn nở và nối với một máy phát điện. Tuốc bin được chia thành hai bộ phận áp suất cao và áp suất thấp. Để ngăn chặn sự ngưng tụ (các giọt nước nhỏ với tốc độ cao gây hư hại các cánh tuốc bin), hơi được gia nhiệt lại tại các bộ gia nhiệt giữa các bộ phận này.

(4) Máy phát: sản xuất ra dòng điện. Ví dụ lò VVER-1000 thường sản xuất được 1GW năng lượng điện.

(5) Bình ngưng tụ: Sau khi làm tuốc bin quay hơi đi vào bình ngưng tụ. Tại bình ngưng tụ hơi được làm lạnh bằng sự trao đổi nhiệt với ống dẫn nước lạnh và ngưng tụ thành nước. Nước lại được đưa trở lại bình sinh hơi tạo thành vòng khép thứ cấp khép kín. Đồng thời ống dẫn nước lạnh thu nhiệt của hơi được đưa đến tháp hoặc bể làm mát của vòng làm mát.

Sơ đồ vòng thứ cấp lò VVER-1000

Sơ đồ chu trình nhiệt trong hệ thống VVER

Để tăng hiệu quá của quá trình, hơi từ tuốc bin được sử dụng để gia nhiệt cho chất làm mát trước bộ khử khí và bình sinh hơi.

2.3 Vòng làm mát (cooling circuit)

Vòng làm mát có chức năng khử nhiệt của hơi trong bình ngưng tụ. Vòng làm mát là một chu trình hở. Nước làm mát được lấy từ các nguồn hồ hay sông Nhiệt tỏa ra trong quá trình làm mát từ các thiết bị làm mát như tháp làm mát bay hơi, bể hoặc bồn làm mát được thải ra ngoài môi trường. Chính vì vậy, ngoài việc phát điện nhiều lò VVER đã tận dụng nguồn nhiệt thải ra này để cung cấp cho cư dân và công nghiệp trong vùng như ở các nhà máy ĐIệN HạT NHÂN Jaslovkezh Bohunice và Dukovany.

3. Các hàng rào an toàn (safety barriers)

Cũng như thiết kế điển hình của các lò phản ứng hạt nhân, các lò phản ứng VVER có bốn lớp hàng rào an toàn:

(1) Các viên nhiên liệu: Các nguyên tố phóng xạ được giữ bên trong kết cấu tinh thể dạng hạt nhiên liệu.

(2) Các thanh nhiên liệu: Rào cản tiếp theo là các thanh nhiên liệu. Đó là các ống làm bằng hợp kim của zircori chịu được nhiệt và áp suất cao.

(3) Thùng/ vỏ lò: Một thùng lò bằng thép đồ sộ bao bọc toàn bộ các bó nhiên liệu. H.6 là mô hình của thùng lò VVER-440

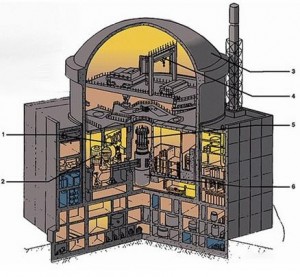

(4) Nhà lò: Rào cản thứ tư là nhà lò bằng bê tông cốt thép bao bọc vòng thứ nhất đủ vững chắc để chịu được áp suất tăng quá mức có thể gây ra trong vòng thứ nhất.

Các lò VVER Nga đang vận hành hiện nay được thiết kế an toàn hơn các lò RBMK trước đây (loại lò được sử dụng trong thảm họa Chernobyl). Các lò RBMK không có kết cấu nhà lò và qui trình thay nhiên liệu tương đối dễ dàng. Nhiên liệu trong các lò RBMK có thể được thay thế trong khi đang vận hành lò, nhưng đối với VVER thì qui trình thay nhiên liệu được thực hiện với yêu cầu nghiêm ngặt là phải dừng lò.

Một hệ thống khử nhiệt thụ động đã được bổ sung vào các hệ thống chủ động đang tồn tại trong phiên bản AES-92 của lò VVER-1000 và đã được sử dụng tại nhà máy điện hạt nhân Koodankulam ở Ấn Độ. Hệ thống an toàn này còn tiếp tục được giữ lại đối với thế hệ VVER-1200 và các thiết kế trong tương lai. Hệ thống khử nhiệt thụ động được dựa trên hệ thống làm mát và các bể chứa nước đặt trên đỉnh vòm nhà lò. Hệ thống có thể đảm bảo chức năng an toàn cho toàn bộ nhà lò trong 24 giờ và cho vùng hoạt trong 72 giờ.

Ngoài ra, các hệ thống an toàn mới khác bao gồm hệ bảo vệ lò khi bị máy bay đâm và bẫy vùng hoạt trong sự kiện sự cố nghiêm trọng là những nét riêng biệt về an toàn của VVER thế hệ mới.

Viên nhiên liệu

Mô hình thùng lò VVER-440

Mô hình toàn lò VVER-1000

4. Tuổi thọ của VVER

Các thiết kế đầu tiên VVER dự định vận hành trong 35 năm. Sự đại tu chủ yếu vào khoảng giữa “tuổi” của lò bao gồm sự thay thế hoàn toàn các bộ phận then chốt như các kênh thanh điều khiển và nhiên liệuđã được cho là cần thiết. Điều này được các nhà thiết kế ban đầu quyết định áp dụng cho VVER là do lấy kinh nghiệm từ các lò RBMK cũng có “tuổi” của lò 35 năm và cần giai đoạn thay thế quan trọng mặc dù VVER được thiết kế tốt hơn RBMK.

Tuy nhiên nhiều VVER của Nga giờ đây đã đạt tới và vượt quá mục tiêu vận hành 35 năm. Nhiều thiết kế hiện nay cho phép kéo dài thời gian vận hành của lò lên đến 50 năm với sự thay thế thiết bị giữa chừng.

Năm 2010, lò mẫu VVER-1000 đầu tiên của Nga tại Novovoronezh đã được cho dừng hoạt động (shutdown) sau 30 năm vận hành từ thời điểm bắt đầu đưa sản phẩm hòa vào lưới điện quốc gia là 31/5/1980. Việc dừng lò để đổi mới các hệ thống năng lượng, bảo vệ, quản lý đồng thời cải thiện các hệ thống an toàn bức xạ và an ninh nhằm kéo dài tuổi thọ của lò thêm 30 năm nữa. Kế hoạch ngừng hoạt động hoàn toàn (decommissioning) của VVER-1000 này là đến năm 2035.

Một tiến hóa của VVER-1000 là thiết kế VVER-1200 đang được đề nghị sử dụng trong nội địa và xuất khẩu ra khỏi nước Nga. Thiết kế của VVER-1200 sẽ phải đạt các chỉ tiêu sau: giá chi phí là 1200$/kW điện, thời gian xây dựng dự định trong 54 tháng, thời gian vận hành 50 năm và có hệ số phụ tải lên đến 90%.

(Nguồn: nangluongvietnam.vn)

Tin bài liên quan:

- Những ứng dụng của lò hơi hạt nhân (phần 1)

- Cuộc chiến giành thị phần của các ứng dụng giao đồ ăn tại Trung Quốc

- Dự đoán các hàm sóng và các đặc tính điện tử của phân tử bằng trí tuệ nhân tạo

- Những ứng dụng của lò hơi hạt nhân (phần 2)

- Các thành phần chính của hệ thống khí nén, cấu tạo và nguyên lý hoạt động

- Phân loại, đặc điểm của thép không gỉ – inox

- Khôi phục lại thiết kế lò phản ứng Meltdown-Proof

- Hệ thống an toàn trong lò phản ứng hạt nhân

- Mức tiêu thụ điện năng của các trung tâm dữ liệu tăng nhanh do 5G

- Điều khiển phản ứng nhiệt hạch bằng laser