Cách thức để quyết định lựa chọn giữa đo đạc tiếp xúc và không tiếp xúc

Thực hiện sự lựa chọn đúng đắn giữa công nghệ đo tiếp xúc và không tiêp xúc có thể là một nhiệm vụ khó khăn.

Tại IMTS, một công ty chuyên về đo lường đã đưa ra bản báo cáo khái quát về những cơ hội và xu hướng mới phát sinh từ sự tích hợp công nghệ đo đạc với các thiết bị tự động hóa ngay trong xưởng cơ khí dưới dạng robot công nghiệp. Sự kết hợp này được ứng dụng trong môi trường sản xuất, đặc biệt là lĩnh vực hàng không và xe hơi.

Trong các nền kinh tế phát triển cao, tự động hóa được áp dụng ngày càng rộng rãi trong đo lường, tạo ra hai lĩnh vực có nhiều đổi mới. Ứng dụng thứ nhất là sử dụng robot để di chuyển thiết bị đo và thực hiện kiểm tra một cách tự động. Ứng dụng thứ hai sử dụng thiết bị đo như một phương pháp cải thiện độ chính xác của hệ thống robot, cho phép dẫn hướng chính xác trong các ứng dụng lắp ráp tự động.

Trong khi sự “kết hôn” giữa kỹ thuật đo lường và robot bắt đầu trở thành xu hướng rõ rệt trong phần này của thế giới (các nước công nghiệp phát triển), các nền kinh tể mới nổi ở Đông Nam Á vẫn chỉ trong giai đoạn đầu của quá trình tiếp nhận công nghệ đo lường tự động. Câu hỏi dạng “tôi nên sử dụng công nghệ nào để đo đạc các chi tiết gia công một cách hiệu quả?” thường xảy ra giữa các chủ nhân xưởng cơ khí và các nhà quản lý chất lượng sản phẩm (QA, QC) trong khu vực này.

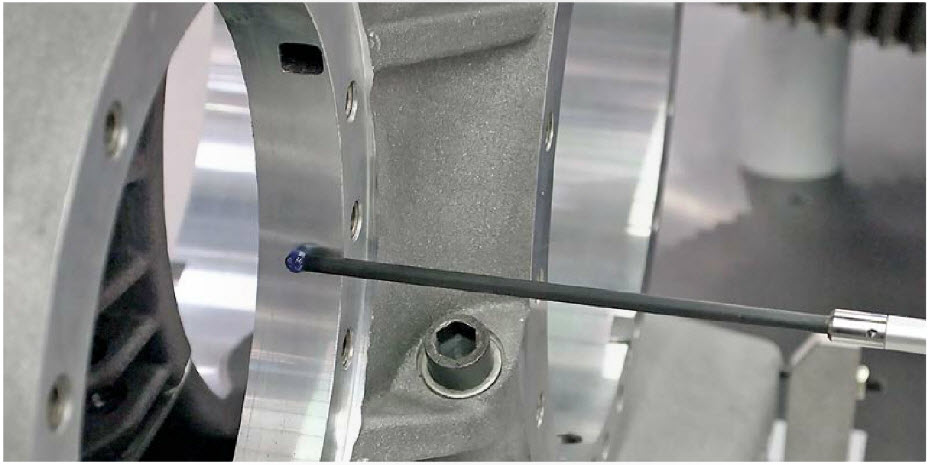

Đo tiếp xúc với độ chính xác

Khu vực Đông Nam Á về tổng thể đang thu hút các nhà đầu tư nước ngoài qua nhiều năm và với nền sản xuất rất sống động và phát triển nhanh trong các quốc gia như Thái Lan, Indonesia, Việt Nam, và Malaysia, nhiều công ty chuyên về đo lường đã thiết lập các cơ sở ở khu vực này, đem theo nhiều giải pháp đo lường, kể cả trang thiết bị đo không tiếp xúc.

Vài năm trước, sự sở hữu công nghệ CMM (đo lường tiếp xúc) được coi là niềm tự hào của xưởng cơ khí, câu hỏi trị giá hàng triệu USD hiện nay là “đối với loại chi tiết gia công cụ thể, nên sử dụng đo lường tiếp xúc hay không tiếp xúc?” Tùy loại câu hỏi này tương đối đơn giản, nhưng câu trả lời lại không hề dễ dàng.

“Về nguyên tắc, nếu bạn có thể đo chi tiết nào đó bằng phương pháp tiếp xúc, việc thực hiện điều đó thường tốt hơn và chính xác hơn. Tuy nhiên, đo đạc không tiếp xúc đã trở nên quan trọng hơn, đặc biệt khi cần đo các chi tiết nhỏ so với đầu đo kiểu cảm biến tiếp xúc hoặc có thể bị biến dạng do tiếp xúc”, Steve Bell, tổng giám đốc Renishaw (ASEAN), cho biết.

Nhiều nhà quan sát nhận thấy đo đạc tiếp xúc vẫn là phương pháp được lựa chọn ở Đông Nam Á

Nhiều nhà quan sát nhận thấy đo đạc tiếp xúc vẫn là phương pháp được lựa chọn ở Đông Nam Á

“Đối với đo đạc tiếp xúc, thường đạt được độ chính xác cao. Dung sai rất cao, chẳng hạn chỉ khoảng 2-3 µm. Các kỹ thuật đo không tiếp xúc không thể đạt đến độ chính xác đó, chỉ khoảng 5 µum”, phát biểu của Sugiarto Tan, kỹ sư hỗ trợ kỹ thuật của công ty Wenzel Asia Pacific.

Tuy nhiên, ông còn cho biết, đo lường không tiếp xúc cũng có các ưu điểm riêng. Phương pháp này có thể rất linh hoạt và hữu dụng cho các chi tiết nhỏ, do khi sử dụng video để đo, người vận hành có thể phóng to để quan sát tốt hơn.

Phương pháp không tiếp xúc dần dần chiếm lĩnh vị trí hàng đầu ở Đông Nam Á

Phương pháp không tiếp xúc dần dần chiếm lĩnh vị trí hàng đầu ở Đông Nam Á

Lùi một bước trước khi thực hiện

Thảo luận về đo tiếp xúc và không tiếp xúc có thể còn kéo dài, nhiều ý kiến khác nhau, nhưng hầu hết các nhà quan sát công nghiệp đều muốn nghiên cứu trước khi quyết định hướng nào là tốt nhất. Theo Anthony Lur, chuyên viên tiếp thị sản phẩm của Faro, câu hỏi chung là: 1) các yêu cầu đo đạc, 2) kiểu ứng dụng, 3) độ chính xác yêu cầu, 4) kích cỡ chi tiết cần đo, và 5) tốc độ quét cần thiết.

Bổ sung cho quan điểm của A. Lur về vẫn đề này, Shaun Lim, giám đốc khu vực của Carl Zeiss, cho biết: “trước khi quyết định phương pháp đo nào là thích hợp nhất cho công việc, điều quan trọng là hướng dẫn cho khách hàng hiểu và hiện thực hóa các yêu cầu ứng dụng của họ và các hạn chế. Trong trường hợp chưa rõ ràng, đo đạc tiếp xúc sử dụng cảm biển tiếp xúc luôn luôn chính xác hơn kiểu đo đạc không tiếp xúc”.

Ngày nay, đo đạc không tiếp xúc dưới dạng cảm biến đầu dò camera, cảm biến laser hoặc công nghệ CT. Cảm biến đầu dò camera thường được sử dụng trong các trường hợp đầu dò tiếp xúc có các giới hạn về tầm với, chẳng hạn các lỗ micro, ngay cả các đầu dò nhỏ nhất cũng không thể đi vào.

Các cảm biến laser thích hợp hơn đối với dữ liệu điểm – đám mây trên các bề mặt dạng tự do và các ứng dụng kèm theo kỹ thuật nghịch đảo và so sánh CAD. Đo đạc CT về mặt kỹ thuật cũng thuộc loại đo đạc không tiếp xúc, nhưng ứng dụng chính của phương pháp này là trong kiểm tra không phá hủy (NDT) và phân tích bên trong chi tiết, chẳng hạn rỗ xốp, lắp ráp, hoặc khuyết tật.

Đo đạc không tiếp xúc còn được dùng cho các yêu cầu tốc độ đo được ưu tiên hơn so với độ chính xác, do nhóm phương pháp này thu thập dữ liệu nhanh hơn nhiều so với các đầu dò tiếp xúc”.

Các quan điểm ở Đông Nam Á

Trong khu vực này, phương pháp đo tiếp xúc được ưa chuộng hơn để đo chi tiết dù nhiều người vẫn tin rằng phương pháp không tiếp xúc vẫn có tầm quan trọng nhất định.

Ông Shoun Lim phát biểu: “Tuy chúng tôi nhận thấy nhu cầu đo không tiếp xúc đang tăng lên, nhưng sử dụng rộng rãi đo tiếp xúc vẫn tiếp tục đóng vai trò chủ đạo trong đo lường cơ khí.

Do sự phát triển nhanh chóng của các sản phẩm có độ chính xác cao, đo đạc tiếp xúc sẽ tiếp tục đóng vai trò quan trọng trong đo lường chất lượng. Đo đạc không tiếp xúc sẽ tiếp tục phát triển trong các lĩnh vực đo đạc không tiếp xúc bị hạn chế.”

Ông Lur đồng ý với nhận định này. Ông nói: “Ở châu Á, ứng dụng đo tiếp xúc vẫn chiếm ưu thế do các đo đạc điểm – điểm thường dễ thực hiện hơn. Tuy nhiên, công nghệ quét laser là tuyệt vời khi yêu cầu đo đạc nhanh và chính xác đồng thời trên nhiều điểm đo, đặc biệt hữu dụng cho các chi tiết lớn. Các điểm dữ liệu này (được gọi là điểm – đám mây) đòi hỏi tiếp tục xử lý, do đó quá trình đo trở nên phức tạp hơn, và yêu cầu thời gian đào tạo dài hơn”.

Ông bổ sung, trong phương pháp CMM di động sử dụng cánh tay với vài đốt có khớp nối, đo đạc không tiếp xúc được hiện thông qua đầu dò tuyến laser (LLP) gắn ở cuối thanh đo. Do sử dụng khớp nối để tăng tầm với, sai số cơ học sẽ làm giảm độ chính xác của kết quả đo. So với cánh tay 6 trục, chỉ thực hiện đo đạc tiếp xúc, đo đạc với LLP có độ chính xác hơi thấp hơn.

Điều đó có nghĩa là ông thừa nhận sự lựa chọn giữa đo đạc tiếp xúc và không tiếp xúc tuỳ thuộc vào tính phù hợp của ứng dụng, và phương pháp này không hẳn là luôn luôn tốt hơn phương pháp kia. Ông nói tiếp: “Thực thi phương pháp đo không tiếp xúc khi không có yêu cầu có thể sẽ không hiệu quả, và khó có thể tối ưu hóa theo các yêu cầu của khách hàng”.

Các máy móc đo phối hợp

Một số nhà quan sát nhận thấy các máy móc đo đạc có tính phối hợp có lẽ là lựa chọn tốt. Khi được hỏi liệu ông có đồng ý với quan điểm cho rằng đo tiếp xúc là phương pháp chiếm ưu thể ở Đông Nam Á? Kirk Teng Tian thuộc công ty Công Nghệ và Thương Mại HTT Việt Nam đã trả lời: “Không, họ sử dụng cả hai. Hầu hết (các công ty) chúng tôi thấy đều sử dụng cả hai”. Ông còn nói sự phối hợp các máy móc sẽ xuất hiện và tương lai sẽ có chỗ đứng lớn hơn trên thị trường.

Lựa chọ giữa đo đạc tiếp xúc và không tiếp xúc tùy thuộc vào tính phù hợp ứng dụng

Lựa chọ giữa đo đạc tiếp xúc và không tiếp xúc tùy thuộc vào tính phù hợp ứng dụng

Bà Candy Ong, giám đốc công ty Blum Production Metrology, đồng ý với quan điểm này. Bà nói: “Tôi hoàn toàn ủng hộ các máy móc đo kiểu đa nhiệm. Máy móc đa nhiệm (phối hợp nhiều nhiệm vụ) có thể làm tăng hiệu suất và giảm rõ rệt các sai số do con người”. Bà đưa ra quan điểm thú vị này dựa trên thực tế là thiếu các nhân viên có kỹ năng trong lĩnh vực đo lường và các công ty sẽ cố gắng giải quyết điều đó bằng các máy móc đa năng hơn.

Ông Lim kết luận. Ông nói: “Hệ thống đo với các cảm biến cả loại tiếp xúc và không tiếp xúc sẽ tiếp tục được ưa chuộng khi các công ty ngày càng đa dạng hóa chủng loại sản phẩm của họ, có nghĩa là đòi hỏi thêm nhiều ứng dụng phối hợp. Thay vì có hai hệ thống riêng rẽ, một hệ thống có cả hai chức năng sẽ giúp thu hồi vốn đầu tư nhanh hơn, do giảm tỷ suất chi phí – vận hành”.

Người kế tiếp ủng hộ quan điểm máy móc đo phối hợp là Stefan Ruh, giám đốc bộ phận quản lý dòng sản phẩm toàn cầu của công ty Hexagon Metrology. Ông nói: “Trong hầu hết các trường hợp, phối hợp cả hai phương pháp đo là giải pháp tổt nhất, là nơi chúng ta sẽ sử dụng “hệ thống đa cảm biến” tích hợp các cảm biến tiếp xúc và không tiếp xúc. Điều này cho phép khách hàng kiểm tra các tính năng ứng dụng theo cách thức tốt nhất có thể.

Trong tương lai, chúng ta nhất định sẽ thấy thêm nhiều hệ thống đa cảm biển. Ngày càng nhiều khách hàng lựa chọn loại máy đo phối hợp do chúng cung cấp giá trị tốt nhất. Chỉ cần đầu tư một bộ thiết bị khung, bạn có thể nhận được các cơ hội đa cảm biến và nhiều kiểu ứng dụng hơn. Phần mềm với tính vận hành đồng bộ giữa các cảm biến khác nhau có nghĩa là không cần huấn luyện thêm. Bạn cũng sẽ tiết kiệm không gian làm việc so với khi vận hành thiết bị đo phối hợp, và tiết kiệm thời gian dịch chuyển các chi tiết khi đo đạc”.

Các nhà cung cấp giải pháp đo lường trong khu vực này có vai trò quan trọng do họ là cầu nối giữa người dùng và các công nghệ tiên tiến được nhập khẩu từ châu Âu và Hoa Kỳ

Các nhà cung cấp giải pháp đo lường trong khu vực này có vai trò quan trọng do họ là cầu nối giữa người dùng và các công nghệ tiên tiến được nhập khẩu từ châu Âu và Hoa Kỳ

Mở rộng thế giới

Với sự chấp nhận máy đo phối hợp và không tiếp xúc, điểm nổi bật là cách thức cập nhật kiến thức của công nghệ này đồng bộ với từng bước phát triển.

Các nhà cung cấp giải pháp đo lường trong khu vực này có vai trò quan trọng khi họ là cầu nối giữa người dùng và các công nghệ tiên tiến nhập khẩu từ châu Âu và Hoa Kỳ.

Bà Candy Ong cho biết: “Khi nói về đo đạc không tiếp xúc, nghĩa là chúng ta đang thảo luận về các máy móc phức tạp. Kỹ thuật này ở Đông Nam Á vẫn còn chưa thực sự rõ ràng do nhiều người luôn luôn nghĩ rằng đo đạc không tiếp xúc thường có độ chính xác cao”. Khi đánh giá khu vực Đông Nam Á đang ở “giai đoạn học tập” về kiến thức đo lường cơ khí và những điều đo đạc không tiếp xúc có thể đem lại cho cộng đồng doanh nghiệp, bà nói: “Chúng tôi đào tạo để bán kỹ thuật này với các tiết kiệm chi phí hợp lý và chúng tôi cố gắng đưa (kiến thức của công nhân vận hành) từ mức nhập môn đến mức trung bình”.

Đào tạo để nâng cao kiến thức – đây là điểm quan trọng và có lẽ là chìa khóa sử dụng trang thiêt bị đo, cho phép đạt tới kết quả tối đa, trong thế giới đo lường không thể có giải pháp phù hợp cho mọi trường hợp. Bí quyết công nghệ và trí thông minh, sự nhanh trí, có lẽ là cach2 thức tổt nhất để xác định kích thước chi tiết gia công một cách chính xác.

(Nguồn: Cẩm nang gia công kim loại Việt Nam)

Tin bài liên quan:

- Xử lý với đo đạc bề mặt hình dạng tự do, phương pháp tiếp xúc

- Chọn cách tiếp cận thận trọng bằng cách phụ tùng hóa

- Phân loại, đặc điểm của thép không gỉ – inox

- Công nghệ mới biến nước thành lửa

- Chất xúc tác giúp sản xuất metanol trực tiếp từ khí carbonic

- Công nghệ khí hóa than: Thêm sự lựa chọn về nguồn năng lượng

- Hướng dẫn lựa chọn dầu thủy lực

- Lựa chọn máy hàn hồ quang

- Vật liệu đặc biệt cần có phương pháp gia công đặc biệt

- Công nghệ sạc không dây ở khoảng cách xa