Cấu hình vòng bi côn cho trục chính máy công cụ tốc độ cao

Tìm hiểu cấu hình vòng bi côn (TRBs – tapered roller bearings) thông dụng cho trục chính và hướng dẫn thiết kế trục chính máy công cụ tốc độ cao với TRBs precision-class (cấp độ chính xác).

(1) Vòng bi côn: Ổ bi côn chứa các phần tử lăn hình trụ thay vì các viên bi cầu như ổ bi cầu. Vòng bi hình côn được thiết kế để cung cấp khả năng linh hoạt chịu tải lớn và hiệu quả như nhau trong việc xử lý lực đẩy lớn và tải trọng hướng tâm. Vòng bi này được sử dụng rộng rãi trong ngành công nghiệp ô tô vì nó có thể nâng tải, bánh xe có thể chịu được.

Khi lựa chọn ổ trục có kích thước, độ cứng, tốc độ, độ chính xác và khả năng tỏa nhiệt phù hợp cho ứng dụng, cần thiết kế trục chính để phù hợp với các ổ trục này để phát huy hết tiềm năng của chúng. Cho dù đã chọn ổ trục sê-ri LL hay L hệ inch, hay sê-ri J-type hoặc J-line theo hệ mét, thì trục chính phải cung cấp khả năng lắp ổ trục phù hợp – bao gồm dung sai dạng hình học, lắp đặt chính xác và bôi trơn đầy đủ.

Sau đây là tóm tắt các hướng dẫn cần thiết có thể sử dụng khi thiết kế trục chính máy công cụ tốc độ cao sử dụng TRBs cấp độ chính xác.

Cấu hình TRB trục chính phổ biến nhất là 2TS-IM (hai ổ trục TS một dãy đối diện hoặc ổ trục TSF một dãy có bích, lắp gián tiếp), như thể hiện trong bên dưới. Thiết kế này cho phép gia công dễ dàng các bộ phận liền kề và dễ lắp ráp.

Khoảng cách giữa các tâm ổ trục phải bằng 2,5 đến 3,0 lần lỗ ổ trục mũi trục chính, giúp đạt được trạng thái cân bằng nhiệt trong quá trình vận hành và tối ưu hóa độ cứng của trục chính khi chịu tải trọng dụng cụ nhô ra.

2TSF-IM (trên) / 2TS-IM (dưới)

2TSF-IM (trên) / 2TS-IM (dưới)

Vòng bi phù hợp và dung sai

Nhìn chung, phương pháp lắp đặt cho tất cả các loại vòng bi sẽ phụ thuộc vào cấp độ chính xác, bố trí trục chính, tải trọng, tốc độ, điều kiện vận hành, độ rung, phần trục/ vỏ, vật liệu trục/ vỏ và điều kiện lắp đặt.

Trong ngành công nghiệp máy công cụ, nơi mà độ rung và độ sốc thấp, cả trục và vỏ đều được làm bằng thép với thành dày. Nên lắp côn vào trục với độ giao thoa nhẹ trong khoảng từ -5 um đến -50 um, hoặc hơn, tùy thuộc vào kích thước ổ trục và cấp độ chính xác. Đầu dụng cụ hoặc đầu làm việc của trục chính phải nằm ở đầu chặt hơn của phạm vi lắp đặt này; trong khi đầu truyền động hoặc đầu không làm việc của trục chính phải nghiêng về đầu nhẹ hơn của phạm vi để không cản trở quá nhiều chuyển động của côn, để có thể điều chỉnh tải trước.

Độ vừa vặn của hình nón mục tiêu trung bình phụ thuộc vào việc nó không thể điều chỉnh, có thể điều chỉnh hay nổi trong vỏ. Độ vừa vặn của vỏ không thể điều chỉnh là loại chặt nhất và được sử dụng trên dụng cụ hoặc đầu làm việc của trục chính.

Độ vừa vặn không thể điều chỉnh dao động từ nhẹ (-1 đến -2 um) đến chặt (-25 đến -50 um.)

Ở đầu truyền động hoặc đầu không làm việc của trục chính, các khớp nối có thể điều chỉnh được (từ hơi lỏng đến chặt) để cho phép lắp đặt tải trước bằng cách sử dụng cốc; hoặc thả nổi (từ lỏng đến cực lỏng) để cốc có thể trôi tự do trong vỏ và không cản trở sự giãn nở nhiệt theo trục của trục.

Độ vừa vặn có thể điều chỉnh từ -25 um đến +25 um tùy thuộc vào kích thước và mức độ chính xác; trong khi độ vừa vặn nổi luôn lỏng lẻo, thường là từ +7 đến +75 um.

Hầu hết các thiết bị đều cung cấp phạm vi lắp đặt dựa trên kích thước ổ trục và cấp chính xác. Tuy nhiên, lắp đặt tối ưu sẽ phụ thuộc vào cấp chính xác, bố trí trục chính, tải, tốc độ, điều kiện chạy, độ rung, phần trục/ vỏ, vật liệu trục/ vỏ và điều kiện lắp đặt.

Độ lệch tâm tổng thể của hệ thống vỏ ổ trục – trục chính là sự kết hợp giữa độ lệch tâm của ổ trục và hình dạng hình học của trục và vỏ. Nếu ổ trục được lắp vào trục và/ hoặc vào lỗ vỏ không tròn, ổ trục sẽ có một phần (hoặc toàn bộ) tình trạng này và duy trì chuyển động sai số khi cắt hoặc tiện phôi.

Do đó, cần đặc biệt chú ý đến thiết kế và độ chính xác của bề mặt lắp theo dung sai trong hình bên dưới. Lưu ý rằng độ trụ đề cập đến bán kính: Khi đo hai điểm của đường kính trục hoặc lỗ vỏ, dung sai độ trụ phải được nhân đôi.

Độ trụ của ổ trục và độ lệch mặt lắp

Độ trụ của ổ trục và độ lệch mặt lắp

Cần phải chú ý chặt chẽ đến thiết kế và độ chính xác của bề mặt lắp, như dung sai trong sơ đồ này. Độ trụ đề cập đến bán kính: Khi đo hai điểm của đường kính trục hoặc lỗ khoan vỏ, dung sai độ trụ phải được nhân đôi.

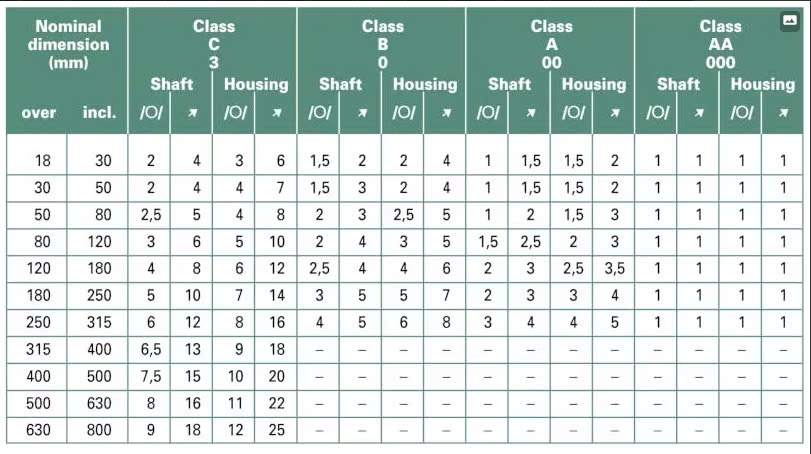

Chức năng chính của các ổ đỡ và vòng trong hoặc vòng và vai là xác định vị trí và sự căn chỉnh của ổ trục trong mọi điều kiện tải. Điều cần thiết là các ổ đỡ phải tròn và vuông góc với các vai, miếng đệm và đai ốc khóa liền kề. Điều này giúp đảm bảo độ lệch tâm được giảm thiểu và khuyến nghị rằng các ổ đỡ không được vượt quá các giá trị được hiển thị trong Bảng 1 hoặc 2.

Bảng 1: Dung sai khớp nối được khuyến nghị cho ổ trục – giá trị tối đa tính bằng (micron)

Bảng 1: Dung sai khớp nối được khuyến nghị cho ổ trục – giá trị tối đa tính bằng (micron)

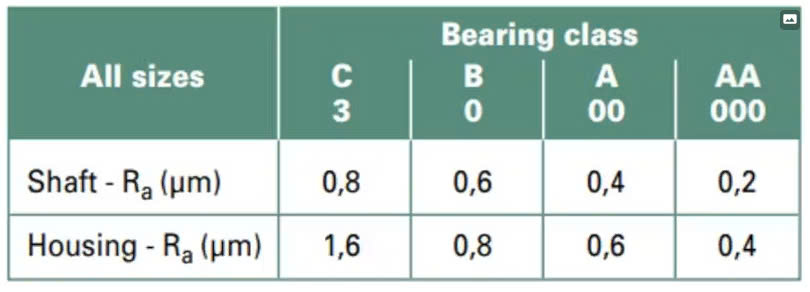

Bề mặt hoàn thiện của các ổ đỡ ổ trục rất quan trọng trong quá trình lắp ráp và tháo rời trục chính. Chúng cho phép lắp đặt và tháo ổ trục dễ dàng, và nên mài các bề mặt này để tránh các vết nhám nhỏ “khóa” vòng vào trục hoặc vỏ.

Bảng 2 chứa các giá trị tối đa được khuyến nghị cho các ổ trục và ổ đỡ dựa trên cấp độ chính xác của ổ trục.

Bảng 2: Hoàn thiện bề mặt ổ trục được khuyến nghị

Bảng 2: Hoàn thiện bề mặt ổ trục được khuyến nghị

Hướng dẫn lắp đặt vòng bi

Độ chính xác, độ cứng và tốc độ là những thuộc tính quan trọng đối với trục chính máy công cụ cần được tối đa hóa khi lựa chọn và lắp đặt ổ trục cho các trục chính đó. Thông thường, ổ trục được đặt ở chế độ tải trước thay vì chế độ rơ cuối đối với trục chính máy công cụ vì chế độ tải trước loại bỏ độ lỏng lẻo (lệch), tăng độ cứng và cố định các vòng bi để tránh trượt ở tốc độ cao.

Tuy nhiên, việc tăng tải trước sẽ làm tăng lượng nhiệt tỏa ra – đối với trục chính ổ trục vòng bi côn thì điều này đặc biệt quan trọng vì nó sẽ hạn chế tốc độ tối đa của bạn.

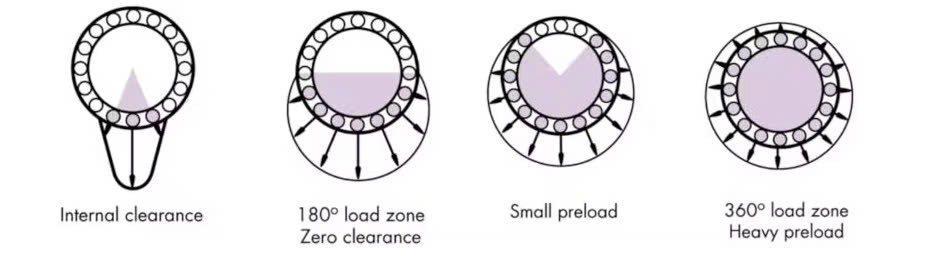

Để giải thích rõ hơn về tải trước, điều quan trọng là phải hiểu những gì đang diễn ra bên trong ổ trục khi lắp đặt chuyển từ độ rơ cuối sang tải trước. Vùng tải là tỷ lệ phần trăm các vòng bi tiếp xúc với cả hai rãnh lăn được thể hiện theo độ (~0° đến 360°).

Hơn nữa, vùng tải là một chức năng của ổ trục. Các ổ trục có khoảng hở bên trong có vùng tải nhỏ hơn 180°. Các ổ trục có khoảng hở bằng không có vùng tải là 180° và các ổ trục được lắp đặt với tải trước nhẹ có vùng tải từ 180° đến 360°. Khoảng hở tạo ra vùng tải là 360° được coi là tải trước nặng. Xem bảng 3.

Bảng 3: Vùng tải từ trái sang phải: endplay, line-to-line, tải trước nhẹ, tải trước nặng

Bảng 3: Vùng tải từ trái sang phải: endplay, line-to-line, tải trước nhẹ, tải trước nặng

Tải trước tối ưu là sự cân bằng giữa việc giảm thiểu nhiệt sinh ra và ứng suất so với việc tối đa hóa độ chính xác, độ cứng và tốc độ.

Tải trước tối ưu là sự cân bằng giữa việc giảm thiểu nhiệt sinh ra và ứng suất so với việc tối đa hóa độ chính xác, độ cứng và tốc độ. Thông thường, các trục chính máy công cụ có bố trí 2TS-IM được thiết lập với tải trước theo đường thẳng (thường là 0,000 đến -0,050 mm) vì trong quá trình vận hành, chênh lệch nhiệt độ giữa các vòng trong và ngoài tạo ra sự gia tăng tải trước ổ trục do mất tải ngang.

Cách tốt nhất để xác định lắp đặt tối ưu là thông qua kinh nghiệm và phân tích ứng dụng. Nếu trục chính được mô hình hóa với ước tính nhiệt độ tốt dựa trên các kết quả đo lường trước đây, ở tải trọng và tốc độ mà nó sẽ hoạt động, dựa trên kết quả phân tích có thể kết luận lắp đặt tải trước tối ưu.

Để xem các tin bài khác về “Vòng bi côn”, hãy nhấn vào đây.

![]()

Nguồn: American Machinist

Tin bài liên quan:

- Trục chính bằng sợi carbon: báo hiệu xu hướng làm mát của máy gia công kim loại tại Thụy Sĩ

- Vòng bi (bạc đạn) Kaydon đưa robot hình người đi vào đời sống

- Lắp ráp chính xác bằng robot sáu trục

- Trong tương lai gần bạn có thể tạm biệt chiếc điện thoại thông minh: mắt của bạn chính là màn hình

- Máy mài tròn ngoài của Đài Loan định hình ngành công nghiệp thế giới

- Máy CNC năm trục được thiết kế với giá đỡ công cụ mới

- Audi chính thức hé lộ hình ảnh A8 mới

- Các loại ổ trục chính trong động cơ tàu thủy

- Tối ưu hoá tuổi thọ vòng bi

- Công nghệ phun trực tiếp nhiều lớp màng