Gia công siêu âm: Độ cứng và Âm thanh (Phần 1)

Titanium ngày càng phổ biến do sức bền cao so với tỉ lệ khối lượng. Tuy nhiên, độ cứng của nó làm tăng các đặc tính gia công mà các quy trình gia công truyền thống không được trang bị phù hợp. Điều này dẫn đến việc dùng các phương pháp mới hơn như gia công bằng siêu âm.

Trong cuộc chạy đua không ngừng tạo ra sản phẩm ngày càng hiệu quả và bền lâu, các kỹ sư đã sử dụng các vật liệu có độ bền cao so với tỉ lệ khối lượng như titanium. Kết quả của sự phát triển này là sự chuyển đổi song song giữa các phương pháp gia công, cũng như việc sử dụng hàng loạt các kỹ thuật mới để xử lý các kiểu tính chất vật liệu khác nhau. Một ví dụ là gia công siêu âm.

Gia công titanium

Đầu tiên là titanium duy trì được độ bền và cứng trong nhiệt độ cao hơn xung quanh, chống ăn mòn và chống oxi hóa. Tuy nhiên, vật liệu này không phù hợp với các phương pháp gia công thông thường với cùng một lý do như trên. Thay vào đó, các nhà sản xuất tiến hành các quy trình không theo truyền thống giống như gia công phóng điện (EDM) và gia công bằng laser. Tuy nhiên, các phương pháp mới hơn thì cũng không hoàn hảo và mỗi cái đều có giới hạn của chúng.

Thêm vào đó, hợp kim titanium có tính dẫn nhiệt kém và tiêu thụ nhiệt. Điều này tạo thành nhiệt độ cao giữa mặt tiếp xúc của công cụ và sản phẩm, kết quả là công cụ bị mòn nhanh hơn và thay đổi về chất lượng kết cấu.

Khi vật liệu có phản ứng hóa học trong nhiệt độ cao, thì nó có thể khiến công cụ bị tan chảy, tăng khả năng tạo các mảnh vụn nhỏ và không dùng được công cụ. Trên hết là titanium có tính đàn hồi thấp nên khó gia công hơn.

Mặc dù không phải là không thể gia công, nhưng vòng đời ngắn ngủi của công cụ và nhu cầu tiềm tàng phải có các quy trình thứ hai đã làm tăng chi phí sản xuất.

Lựa chọn sóng siêu âm

Gia công siêu âm (USM) được dùng chủ yếu với các vật liệu cứng và giòn là một giải pháp cho Quý vị. Nó phù hợp với các vật liệu dễ vỡ như kính, sứ, silicon, và các vật liệu cứng hơn như HRC 40.

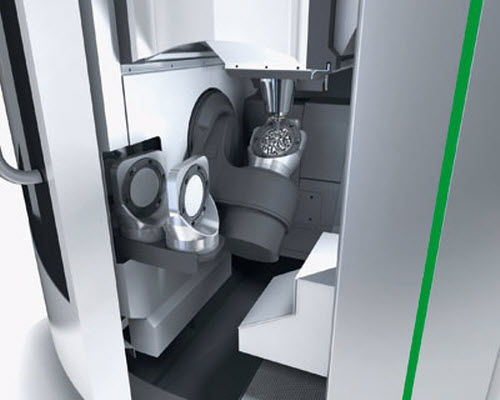

Phương pháp này sử dụng rung cơ học có tần số cao hơn cùng với một công cụ mài sắc và để tạo các lỗ trên các phần được gia công. Kết quả là, nó không yêu cầu tính dẫn nhiệt và loại bỏ tất cả các vấn đề về giảm nhiệt do thiếu sự tiếp xúc giữa công cụ và sản phẩm. Theo đó, vật liệu không có thay đổi về mặt hóa học hoặc kim khí học.

Riêng tianium và các hợp chất của nó, USM làm cho mất nhiều nhiệt hơn khi sử dụng nhiều chất lỏng. Vữa chịu nhiệt được tăng lên gấp đôi như một chất ăn mòn và chất làm mát, giúp giảm nhiệt và giảm lực cắt giữa công cụ và vật liệu cùng một lúc. Tạo nên chất lượng bề mặt mượt và cho phép gia công các thành phần mà không cần một quy trình hoàn thiện. Do đó USM đã được bình chọn là một giải pháp kinh tế cho việc gia công các loại vật liệu này, thậm chí với cả tỷ lệ tháo thấp.

Từ điện tới cơ

Trong USM, một máy phát điện có công suất từ 50W tới 3kW tạo dòng điện có tần số cao được chuyển thành các xung cơ học khi sử dụng thiết bị chuyển đổi.

Theo đó, độ rung sẽ được làm tăng lên qua một cái phễu và chuyển qua công cụ, cả hai đều được kết nối trực tiếp với nhau. Khi đó, công cụ bắt đầu rung dọc theo trục của nó, hầu hết ở tần số bằng hoặc cao hơn 20kHz.

Trong khi đó, một dòng dung dịch bao quanh khu vực cắt bao gồm các hạt thô, hầu hết là kim loại silicon, alumina hay kim loại boron lơ lửng trong nước hoặc dầu. Khi công cụ rung, các hạt thô sẽ được đổ vào trong sản phẩm khiến bề mặt bị nứt, thậm chí chảy các mảnh vỡ ra. Công cụ được làm từ vật liệu mềm dễ bị tác động.

Vì việc tháo vật liệu chỉ phụ thuộc vào tác động của các liên kết thô trên bề mặt, có ít áp lực hơn và do đó USM là một quá trình nhẹ nhàng hơn các phương pháp gia công khác. Các thành phần được gia công theo kiểu này có bề mặt mượt hơn và cũng biểu hiện tốt hơn trong các quá trình gia công sau này.

Quý vị đang xem loạt tin bài “Gia công siêu âm: Độ cứng và Âm thanh”, để xem Phần 2, vui lòng nhấn vào đây

(Theo Asia Pacific Metalworking Equipment News)

Tin bài liên quan:

- Gia công siêu âm: Độ cứng và Âm thanh (Phần 2)

- Chế tạo thành công vật liệu polyme giá rẻ có khả năng tự hồi phục

- Thành phần nào cung cấp năng lượng cho nền công nghệ ngày nay?

- Thực hiện gia công mịn (Phần 1)

- Vật liệu in 3D siêu nhẹ và cứng

- Cách xử lý vật liệu khó gia công

- Gốm in 3D làm vỏ máy bay siêu thanh

- Thực hiện gia công mịn (Phần 2)

- Yêu cầu đối với dụng cụ cắt trong gia công kim loại

- Không nên tránh các kim loại khó gia công, hãy thử thách với vật liệu đó