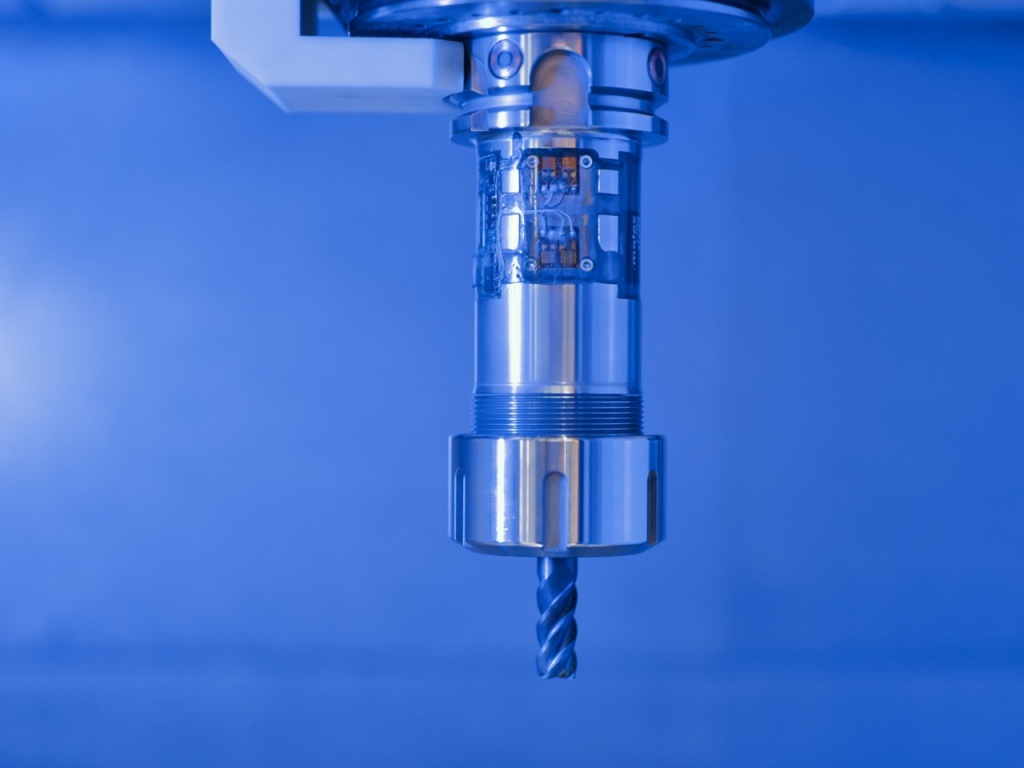

Giải pháp theo dõi các quy trình trực tiếp tại điểm gia công

Sự phát triển nhanh chóng của công nghệ số và Internet vạn vật công nghiệp (IIoT) là động lực của cuộc cách mạng công nghiệp hiện đang diễn ra với tên gọi “Công nghiệp 4.0”. Trong quá trình này, các công nghệ sản xuất tiên tiến đang được kết hợp với các hệ thống IIoT với mục tiêu sản xuất tự động, không cần có sự can thiệp của con người. Sự cần thiết của sự thay đổi này xuất phát từ các yêu cầu ngày càng tăng về độ chính xác, hiệu quả cũng như tính linh hoạt của quy trình sản xuất; kết hợp với tình trạng thiếu hụt lao động lành nghề vốn đã rất trầm trọng. Công nghệ then chốt để đáp ứng những thách thức này là hệ thống giám sát thông minh, cung cấp thông tin định lượng về tình trạng của máy móc và quy trình. Do đó, tính minh bạch được tạo ra cho phép đưa ra các quyết định dựa trên dữ liệu liên quan đến việc can thiệp vào hệ thống sản xuất.

Đặc biệt trong các quy trình tạo ra giá trị cao có ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng, chẳng hạn như phay hoặc khoan, việc giám sát có tầm quan trọng rất lớn. Ví dụ, cơ sở của luận điểm này là các dụng cụ cắt phải chịu tải trọng cao, và do đó dần dần bị mòn trong quá trình gia công. Khía cạnh này có tác động trực tiếp đến độ chính xác gia công và chất lượng bề mặt của phôi được tạo ra. Trong trường hợp nghiêm trọng, điều này thậm chí còn dẫn đến việc sản xuất ra những sản phẩm lỗi.

Ngoài ra, mức độ mài mòn nghiêm trọng không được phát hiện ở giai đoạn đầu có thể dẫn đến gãy dụng cụ, ngoài phế liệu sản xuất còn đi kèm với thời gian ngừng hoạt động của máy tốn kém thêm nhiều chi phí. Một nguyên nhân khác là thường xuyên xảy ra các rung động không mong muốn trong quá trình sản xuất, đặc biệt là dạng rung. Chất lượng bề mặt của phôi gia công bị giảm cũng như sự mài mòn nhanh chóng của dụng cụ và các bộ phận quan trọng của máy, chẳng hạn như vòng bi trục chính, là những hậu quả điển hình. Để phát hiện và tránh những tình huống này một cách đáng tin cậy, đồng thời tối đa hóa tuổi thọ sử dụng của dụng cụ cắt, hệ thống giám sát nhạy và đáng tin cậy là rất cần thiết. Tuy nhiên, chúng không được làm giảm năng suất tổng thể của cơ sở sản xuất do gây ra thời gian ngừng hoạt động của máy công cụ.

Một cách tiếp cận đặc biệt hiệu quả là tích hợp công nghệ cảm biến có ý nghĩa trong vùng lân cận trực tiếp của vùng quy trình, vì nhìn chung, vị trí đo lường càng gần điểm hành động thì ảnh hưởng của nhiễu lên tín hiệu càng thấp và độ nhạy có thể đạt được càng cao. Một hệ thống cảm biến dựa trên cách tiếp cận này cũng có khả năng hoạt động song song với quy trình. Để dễ dàng lắp đặt lại trong các máy công cụ hiện có, việc tích hợp cảm biến không được đưa bất kỳ hình học gây nhiễu nào vào vùng làm việc của máy. Hơn nữa, phải đảm bảo luồng sản xuất thường xuyên không đổi để khai thác tối đa tiềm năng kinh tế của các hệ thống giám sát.

Giá đỡ dụng cụ thông minh Smart Tool được đồng phát triển bởi Fraunhofer IWU và IIS như là một phần của “Fraunhofer Cluster of Excellence Cognitive Internet Technologies CCIT” nhằm đáp ứng những thách thức trên. Với “Fraunhofer Cluster of Excellence Cognitive Internet Technologies CCIT” của Fraunhofer, Hiệp hội Fraunhofer đang làm việc giữa các viện nghiên cứu về các công nghệ chủ chốt cho Internet công nghiệp, nhận thức. Mục tiêu là thiết lập cơ sở hạ tầng bền vững cho một ngành công nghiệp linh hoạt, linh hoạt và số hóa. Fraunhofer CCIT là hiệp hội gồm hơn 20 viện Fraunhofer thuộc các lĩnh vực vi điện tử, công nghệ thông tin và truyền thông và sản xuất. Công việc nghiên cứu và phát triển chung tập trung vào các lĩnh vực công nghệ truyền thông IoT, không gian dữ liệu đáng tin cậy và học máy.

Hệ thống giám sát toàn diện

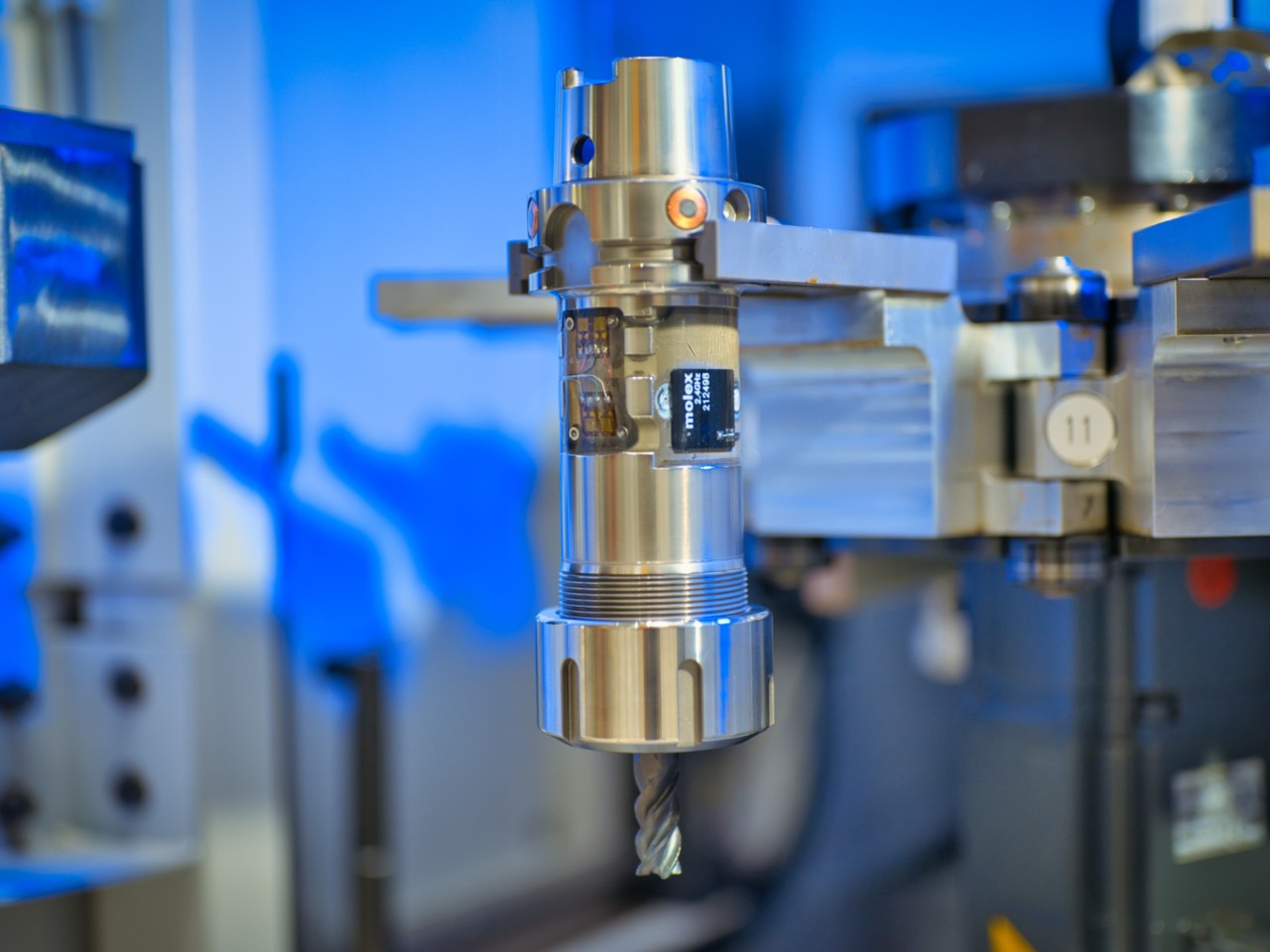

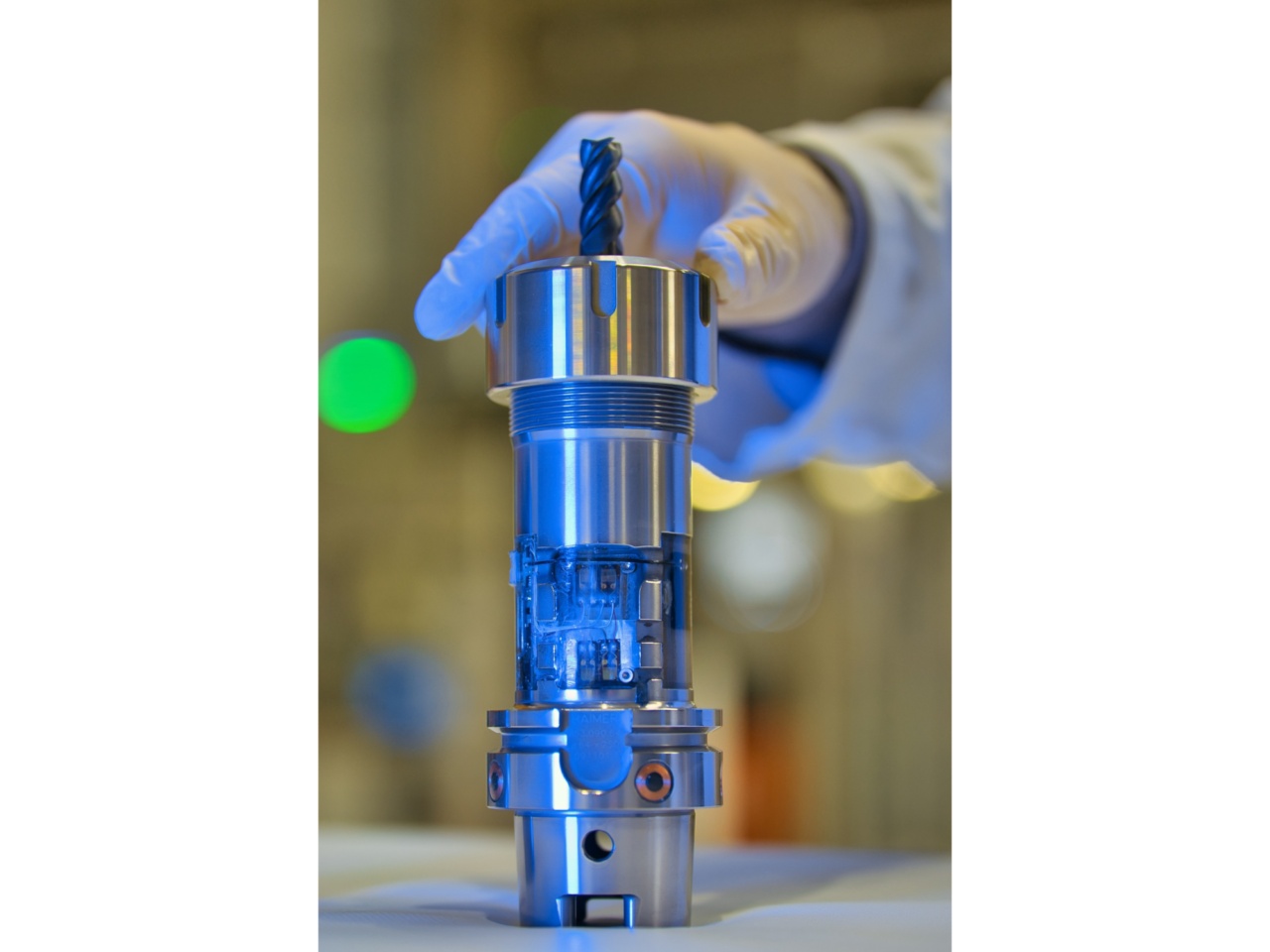

Hệ thống Smart Tool được trang bị công nghệ cảm biến mở rộng để đo lực, độ rung và nhiệt độ của quy trình. Nhờ đó, mọi khía cạnh thú vị thường thấy của quy trình đều có thể được theo dõi. Dữ liệu được truyền qua liên kết không dây đến một đơn vị phân tích có giao diện người dùng đồ họa, cho phép theo dõi quy trình theo thời gian thực và chẩn đoán ngoại tuyến. Các tín hiệu cảm biến thu được không chỉ tạo cơ sở để tối ưu hóa thủ công quy trình gia công. Ngoài ra, kết nối với hệ thống điều khiển máy giúp điều khiển quy trình thích ứng. Với mục đích này, các tính năng tín hiệu có ý nghĩa được trích xuất và chuyển đổi thành các quyết định để điều chỉnh máy công cụ bằng các thuật toán đánh giá hiện đại. Các tác động của những hành động này cũng được xác định, cho phép điều chỉnh các thông số quy trình có khả năng tự động. Các ứng dụng khả thi bao gồm thay đổi công cụ tự động vào cuối vòng đời của công cụ hoặc giảm tốc độ chạy dao lặp đi lặp lại để loại bỏ sự bất ổn động.

Tự cung tự cấp – Không hạn chế cho sản xuất tự động

Năng lượng cần thiết cho hoạt động liên tục của Smart Tool được tạo ra bởi giải pháp thu thập năng lượng sáng tạo. Công nghệ hoàn toàn không dây này đang được sử dụng lần đầu tiên trong lĩnh vực giám sát quy trình và tình trạng công cụ. Một thành phần đơn giản được trang bị nam châm vĩnh cửu được gắn ở mặt trước của trục máy. Thông qua quá trình quay của công cụ, điện áp được tạo ra trong các cuộn dây tích hợp trên giá đỡ công cụ. Theo cách đó, nguồn điện được cung cấp cho các cảm biến, phần cứng xử lý tín hiệu và truyền dữ liệu. Do kích thước nhỏ của giá đỡ nam châm, nên cả việc thay đổi công cụ tự động lẫn không gian làm việc khả dụng của máy công cụ đều không bị hạn chế. Hình dạng lắp đặt được in 3D, dễ điều chỉnh giúp giảm thiểu nỗ lực trang bị thêm.

Sử dụng linh hoạt trên mọi máy

Hầu hết tất cả các bộ phận điện tử của đầu cặp dụng cụ đều được đặt trên một phân đoạn nhỏ gọn, phổ biến giữa mâm cặp dụng cụ và giao diện trục chính. Kết quả là, hai dạng hình học sau phần lớn có thể được lựa chọn tự do và cho phép một số lượng lớn các kết hợp dành riêng cho ứng dụng. Vì phần cứng được tích hợp hoàn toàn trong phân khúc được chỉ định nên Công cụ thông minh không có đường viền cản trở. Tuy nhiên, độ cứng tĩnh và động cao vẫn được cung cấp nhờ hình học được tối ưu hóa. Qua đó, hệ thống có thể được sử dụng giống như một giá đỡ dụng cụ thông thường.

Tóm lại, công nghệ có độ nhạy cao và dễ tích hợp được trình bày ở đây là một bước quan trọng hướng tới sản xuất minh bạch và tự động, theo yêu cầu của những thách thức hiện tại trong ngành sản xuất. Hơn nữa, các hệ thống giám sát ngày càng chuyên biệt cũng có thể sẽ được phát triển trong tương lai; và do đó, việc số hóa các máy công cụ sẽ tiếp tục được tiến hành. Những tiến bộ mới trong lĩnh vực cảm biến cơ bản và mạch tích hợp về cơ bản sẽ quyết định sự phát triển này.

Để xem các tin bài khác về “Sản xuất tự động”, hãy nhấn vào đây.

![]()

Nguồn: EMO Hannover

Tin bài liên quan:

- [Tiêu điểm tại CeBIT 2017] Tối đa quy trình mua sắm nhờ giải pháp Ivalua Buyer

- [EMO Hannover 2019] Giải pháp gia công hoàn chỉnh tại chỗ, rút ngắn quy trình sản xuất của ALPHA LASER

- Giai đoạn tiếp theo của quá trình chuyển đổi kỹ thuật số trong ngành hàng hải và đóng tàu

- Lộ trình công nghệ: cần tiếp cận phù hợp

- Các giải pháp nhằm tinh gọn quá trình sản xuất

- Robot đầu tiên cùng làm việc trực tiếp với công nhân trong nhà máy sản xuất xe ô tô Volkswagen

- Ứng dụng giải pháp công nghệ cho công trình dầu khí

- [EMO Hannover 2017] Tối ưu hóa sản xuất với những giải pháp Công nghiệp 4.0

- [EMO Hannover 2019] SPARK – Giải pháp gia công hiệu quả cho ngành công nghiệp vũ trụ

- Công ty Dalic (Pháp) giới thiệu với Đường sắt Việt Nam về quy trình bảo dưỡng trục bánh xe