Sắp thử nghiệm động cơ tua-bin được chế tạo bằng công nghệ in 3D

GE chuẩn bị thử nghiệm một loại động cơ tua-bin máy bay mới với hơn một phần ba số bộ phận được chế tạo bằng công nghệ in 3D, hứa hẹn khai phá một thị trường rất tiềm năng.

Lần cuối cùng các kỹ sư thiết kế một động cơ tuabin (ĐCT) máy bay dân dụng hoàn toàn từ con số không là khi con người còn chưa đặt chân lên mặt trăng. Không giống như động cơ phản lực, ĐCT được dùng cho những phi cơ nhỏ hoặc máy bay cá nhân. Tuy nhiên, đây vẫn là một thị trường có doanh số nhiều tỷ đô la. Vì vậy, động cơ tuabin mới do GE Aviation chế tạo đang gây nhiều chú ý.

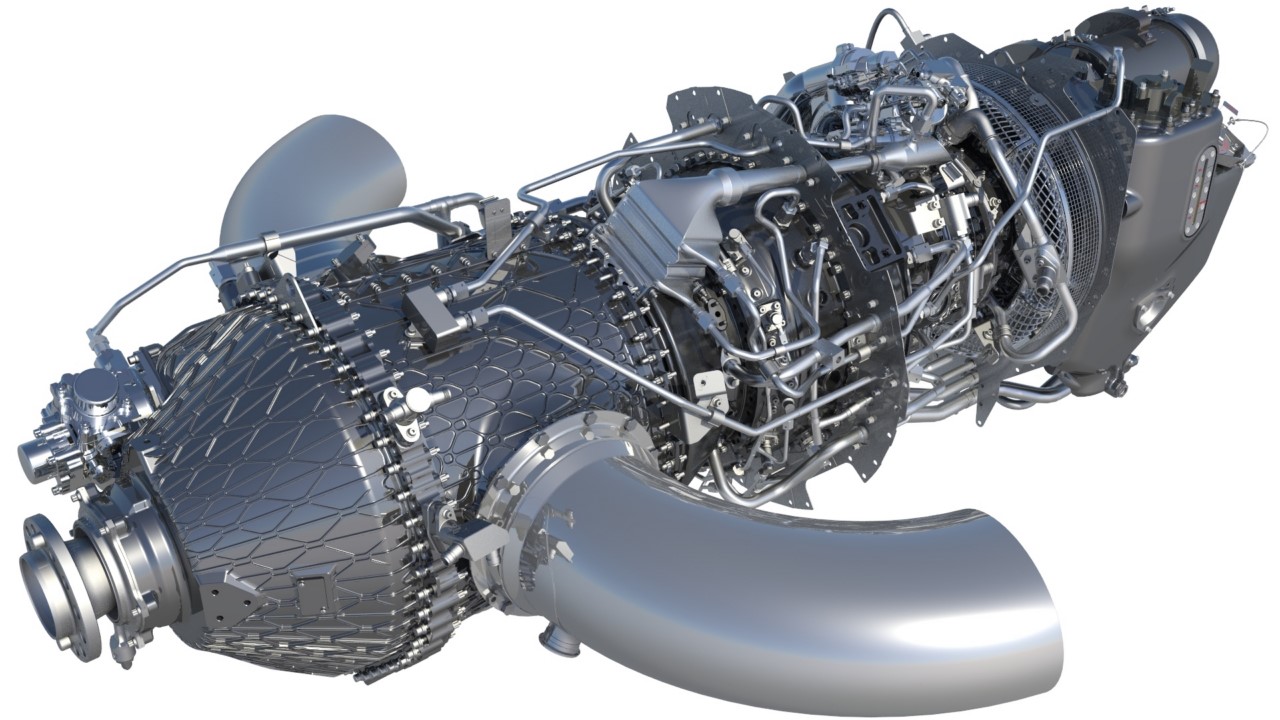

Động cơ mang tên Advanced Turboprop (ATP) của họ sẽ là động cơ đầu tiên trong lịch sử có đa số các bộ phận được sản xuất bằng phương pháp đắp lớp và được lắp cho máy bay thương mại. Các nhà thiết kế đã tối giản 855 bộ phận của động cơ thành chỉ còn 12 bộ phận. Do đó, hơn một phần ba động cơ được sản xuất bằng in 3D.

Các kỹ sư làm việc trong dự án ATP đang lên kế hoạch thử nghiệm lần đầu trong một phòng thí nghiệm đặc biệt ở Prague, Cộng hòa Séc trong năm nay. Chuyến bay thử nghiệm đầu tiên dự kiến sẽ được tiến hành vào cuối năm 2018 và động cơ sẽ được đưa vào sản xuất năm 2020. ATP sẽ cung cấp lực đẩy cho động cơ đơn mới trên máy bay thương mại Denali dành cho 10 người của hãng Cessna.

Sản xuất đắp lớp đã giúp GE đưa ATP từ một ý tưởng thành một động cơ thực sự trong thời gian ngắn kỷ lục. Toe Gordie Follin, quản lý điều hành chương trình ATP của GE Aviation, nói: “ATP sẽ là giấc mơ thành hiện thực trong hai năm nữa. Thông thường, thời gian để phát triển một động cơ mới sẽ lâu gấp đôi, và thậm chí có thể kéo dài tới 10 năm. Nhờ có sản xuất đắp lớp, chúng tôi đã thay đổi toàn bộ quy trình sản xuất đó”.

Chế tạo một ATP nhẹ hơn là mục tiêu của nỗ lực sử dụng in 3D trong quá trình phát triển động cơ này. ATP nhẹ hơn 5%, nghĩa là máy bay lắp động cơ này sẽ sử dụng ít nhiên liệu hơn mà vẫn đạt được tốc độ tương tự. Những thay đổi trong thiết kế cho phép ATP tiêu hao ít hơn 20% nhiên liệu trong khi đạt được thêm 10% năng lượng so với các đối thủ cạnh tranh.

Do có tới 35% động cơ được chế tạo bằng phương pháp đắp lớp, quy trình bảo trì cũng sẽ thay đổi hoàn toàn vì ATP có ít bộ phận cần lắp ráp hơn và đo đó nguy cơ bị hỏng hóc cũng sẽ ít hơn. Dự kiến, thời gian động cơ có thể hoạt động giữa hai lần bảo trì liên tiếp dài hơn 1.000 giờ bay so với các đối thủ của nó. “Chúng tôi không còn bị hạn chế trong các quy trình thiết kế và cơ khí truyền thống. In 3D cho phép chúng tôi sáng tạo hơn bao giờ hết,” Follin cho biết.

Nhóm của Follin đã sản xuất tất cả các bộ phận của động cơ. Họ đang lắp ráp chúng lại với nhau, thêm thiết bị đo đạc và sẵn sàng thử nghiệm các bộ phận phụ quan trọng.

ATP sẽ được sử dụng trên loại máy bay thương mại Denali dành cho 10 người của hãng Cessna. Nguồn ảnh: Textron Aviation

Sản xuất đắp lớp cũng đơn giản hóa chuỗi cung ứng và giảm nguy cơ trì hoãn dự án. “Những con số này là thật. Chúng tôi không mất nhiều công sức khi dùng sản xuất đắp lớp vì bản thân nó đã là một công nghệ mới hết sức tuyệt vời, hữu ích. Nó cho phép chúng tôi thay đổi cả quy trình sản xuất,” Follin nói.

Trong những năm gần đây, GE đang tích cực phát triển năng lực in 3D và đã dành hơn 1 tỷ đô la Mỹ để phát triển công nghệ này. Năm ngoái, công ty đã mua hai nhà sản xuất máy in 3D và thành lập GE Additive, một bộ phận mới chuyên cung ứng máy in 3D, vật liệu và dịch vụ tư vấn kỹ thuật về in 3D.

Sản xuất đắp lớp giúp sản phẩm mạnh mẽ hơn và bền bỉ hơn. Trong sản xuất động cơ máy bay, các khoản đầu tư bắt đầu sinh lời. Một liên doanh giữa GE Aviation và Safran Aircraft Engines, CFM International, đang sản xuất động cơ LEAP lắp vào các máy bay thương mại thân hẹp của Airbus và Boeing. Các loại vòi phun in 3D sẽ giúp LEAP giảm 15% lượng nhiên liệu tiêu thụ và phát thải ra môi trường.

Để xem các tin bài khác về In 3D, hãy nhấn vào đây

(Nguồn: Matthew Van Dusen/ GE Reports)

Tin bài liên quan:

- Tên lửa được chế tạo hoàn toàn bằng công nghệ in 3D đầu tiên trên thế giới

- Vương quốc Anh thử nghiệm tua-bin gió ngoài khơi thế hệ kế tiếp

- Công nghệ tua bin gió mới của Hà Lan

- Công nghệ tua bin khí HA: Sáng tạo để dẫn đầu

- [Hannover Messe 2020] Sản xuất động cơ tua bin khí dựa trên công nghệ sản xuất chồng lớp

- Công ty startup của Israel sản xuất thành công thịt nhân tạo bằng công nghệ in 3D

- Wärtsilä đã thử nghiệm thành công động cơ X72

- Alstom giành được hợp đồng lắp đặt tua bin gió tại Nhật Bản

- Sản xuất các bộ phận cho máy bay bằng công nghệ in 3D

- Ford chế tạo đai ốc khóa bánh xe bằng công nghệ in 3D tích hợp giọng nói của chủ xe