Tái chế tấm năng lượng mặt trời vẫn chưa hiệu quả về mặt kinh tế

CHLB ĐỨC – Số lượng mô-đun năng lượng mặt trời – PV (Photovoltaic) đã qua sử dụng đang tăng chậm, nhưng điều gì sẽ xảy ra với chúng là vấn đề ngày càng thu hút nhiều sự chú ý trong ngành quang năng – PV. Hai lựa chọn ưu tiên là tái chế hoặc tiếp tục sử dụng cho các thiết bị đơn giản hơn. Ông Tom Reiling, Giám đốc điều hành tại công ty Reiling PV-Recycling, giải thích về các giải pháp tái chế pin quang năng – PV hiện đại nhất, các tiêu chí được sử dụng để xác định công suất tái chế và cách thị trường mô-đun tái sử dụng.

Ông Tom Reiling, Giám đốc điều hành tại công ty Reiling PV-Recycling

Ông Tom Reiling, Giám đốc điều hành tại công ty Reiling PV-Recycling

Công ty Reiling PV-Recycling đang vận hành một nhà máy tái chế pin năng lượng mặt trời – PV ở thành phố Münster (CHLB Đức), với công suất 50.000 MT (Metric ton) (*) mô-đun quang năng – PV mỗi năm. Tuy nhiên, lượng chất thải do ngành quang năng – PV tạo ra vẫn được coi là thấp và không có gì đảm bảo rằng các nhà máy tái chế quang năng – PV hoạt động thương mại hiệu quả. Sau đây, là chia sẻ của ông Reiling về tầm nhìn của công ty:

(*) Metric tấn (Mét tấn): đơn vị đo lường khối lượng trong hệ đo lường mét, có ký hiệu là MT – Mét tấn, thường được sử dụng trong các ngành công nghiệp như: vận chuyển, thương mại quốc tế, sản xuất thép, xây dựng, … 1MT bằng 1.000kg.

Vị trí hiện tại của công ty Reiling PV-Recycling trong thị trường này là gì và lý do quyết định đầu tư nhà máy tái chế quang năng – PV tại thành phố Münster là gì?

Chúng tôi thực hiện dự án với giả định rằng nó có thể mang lại lợi nhuận khi chúng tôi đạt được 10.000 tấn vật liệu cần tái chế. Nhưng bạn cần biết rằng hoạt động kinh doanh của bộ phận tái chế quang năng – PV không bắt đầu từ con số không. Chúng tôi đã xử lý dòng chất liệu này trong bộ phận tái chế thủy tinh của công ty Reiling trong vài năm và hiện tại chúng tôi đã thành lập một công ty riêng. Năm 2022, chúng tôi đã tiếp nhận 5.500 MT vật liệu cần tái chế, tương đương 275.000 mô-đun quang năng. Năm nay, chúng tôi kỳ vọng số lượng này sẽ tăng đáng kể vì công viên quang năng – PV đầu tiên sẽ xuất hiện vào cuối năm 2023. Và khi những công viên này thải pin năng lượng mặt trời đã hỏng, thì sẽ có đến 500 hoặc thậm chí 1.000 MT được chuyển đến công ty tái chế cùng một lúc, đó hoàn toàn là một quy mô khác. Tái chế vẫn chưa mang lại hiệu quả kinh tế, vì số lượng vẫn còn quá thấp để thực hiện một hoạt động có hiệu quả kinh tế. Nhưng tôi thấy tiềm năng này sẽ tăng lên trong vòng một đến hai năm tới, đặc biệt nếu có thể sớm phục hồi nhiều nguyên liệu thô thứ cấp hơn.

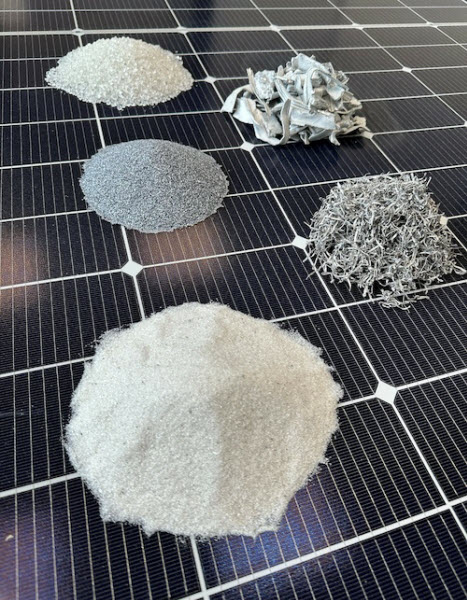

Các thành phần nguyên liệu thu được của quá trình tái chế

Các thành phần nguyên liệu thu được của quá trình tái chế

Hiện tại có bao nhiêu phần trăm vật liệu có thể được phục hồi? Và bao nhiêu phần trăm vật liệu phù hợp để sản xuất pin mặt trời mới?

Có từ 70% đến 80% mô-đun quang năng – PV được làm từ thủy tinh. Đó là lý do tại sao, với tư cách là một công ty tái chế thủy tinh, chúng tôi đã chọn đưa mô-đun này vào danh mục đầu tư của mình. Trọng tâm chính của chúng tôi hiện tại là tái chế thủy tinh và từ đó sản xuất thủy tinh chất lượng cao. Sau đó, chúng ta có khung nhôm, dây cáp và hộp nối, tất cả đều có thể tháo lắp dễ dàng. Tất nhiên, sẽ trở nên khó khăn hơn đối với mô-đun chứa silicon và kim loại quý. Chúng tôi đã hợp tác với Viện Nghiên cứu Quang điện Silicon Fraunhofer – CSP (Fraunhofer Center for Silicon Photovoltaics) để đưa ra một ý tưởng tái xử lý bằng phương pháp cơ học những nguyên liệu thô khan hiếm này. Nhưng khi nói đến việc phục hồi silicon, chúng ta vẫn chỉ mới ở giai đoạn bắt đầu. Quy trình này đã được phát triển, bây giờ chúng tôi cần mở rộng quy mô cho phù hợp tại nhà máy ở thành phố Münster (CHLB Đức).

Hiện tại, chúng tôi đang phát triển từng phần tái chế tại nhà máy mới ở thành phố Münster. Kế hoạch là một hệ thống thực hiện việc này, sau đó hệ thống thứ hai chịu trách nhiệm về việc khác, hệ thống thứ ba cũng vậy. Chúng tôi đang tập trung vào việc sử dụng kính tái chế để sản xuất kính chất lượng cao để cung cấp cho ngành kính phẳng (kính dạng tấm). Tôi chưa chắc chắn chúng có đủ tốt để tái sản xuất kính cho mô-đun quang điện hay không, vì các tiêu chuẩn áp dụng cho kính quang năng – PV là cực kỳ cao. Nhưng nếu kính tái chế có thể được sử dụng để sản xuất khung cửa sổ hoặc linh kiện gì đó tương tự, thì đó là một dấu hiệu tốt cho thấy sản phẩm tái chế đạt chất lượng. Ngoài ra, hầu như không có cơ sở sản xuất kính nào ở Đức sản xuất kính quang năng – PV. Để tránh việc vận chuyển các mảnh thủy tinh sang quốc gia khác một cách không cần thiết, theo quan điểm của chúng tôi, một lựa chọn tốt hơn là sử dụng chúng trong ngành công nghiệp kính nổi (*) (Float Glass Industry) .

(*) Ngành công nghiệp kính nổi: Phương pháp sản xuất thủy tinh nóng chảy nổi trên bề mặt kim loại nóng chảy bên trong bể chứa thiếc và khí bảo vệ (N2+ H2). Kính phẳng (thủy tinh silicat dạng tấm) được hình thành bằng cách làm phẳng và đánh bóng để tạo thành một vùng kính có độ dày đồng đều.

Mục tiêu hiện tại của công ty Reiling PV-Recycling là cải thiện quy trình tái chế thủy tinh để có thể sử dụng trong sản xuất kính phẳng?

Chính xác. Bước đầu tiên của quy trình tái chế mô-đun quang năng – PV là tháo khung nhôm và dây cáp. Một công ty tái chế dây cáp có thể tái chế nguyên liệu đồng một cách dễ dàng. Dây đồng có thể sử dụng để sản xuất cáp mới. Khung mới cũng có thể được tái chế từ khung nhôm cũ.

Kính là vật liệu cần tái chế quan trọng của chúng tôi vào lúc này và chúng tôi đang nỗ lực nâng cao chất lượng để đáp ứng các tiêu chuẩn cao trong ngành kính phẳng. Đối với lớp vật liệu chứa silicon và bạc, chúng tôi đã tiến hành tái chế chúng cùng một lúc. Khi tạp chất silicon và bạc đã được tách khỏi các vật liệu khác, bạn phải quyết định xem có nên tách silicon và bạc ra khỏi nhau về mặt hóa học hay không. Nhưng điều đó đặt ra câu hỏi liệu điều đó có còn hiệu quả về mặt kinh tế hay không.

Các phương pháp khác nhau hiện đang được sử dụng để tái chế tấm pin quang năng – PV là gì, phương pháp nào được sử dụng tại nhà máy tái chế Reiling PV ở thành phố Münster và lợi thế của những phương pháp này so với các phương pháp khác là gì?

Khả năng tồn tại của nhà máy về mặt kinh tế là một yếu tố quan trọng, cũng như tính khả thi của dự án. Điều này liên quan đến câu hỏi đầu tiên. Nếu chúng ta đang nói về số lượng 5.500 MT mô-đun hết hạn sử dụng cần được tái chế, thì tổng số đó tương đương với 275.000 mô-đun. Để đánh giá hiệu quả tái chế, cần dựa trên khả năng xử lý. Có hai hoặc ba công ty khởi nghiệp cùng ngành hiện có trên thị trường, có khả năng chia nhỏ các thành phần của mô-đun. Nhưng khi nói đến sản lượng tái chế tại các nhà máy, thì cần có cơ cấu sản xuất phù hợp.

Một phương pháp tái chế thường hay sử dụng là Hot Knife, sử dụng một con dao nóng để tách bỏ lớp màng. Một phương pháp khác là mài để loại bỏ chất liệu dạng tấm hoặc thậm chí bằng tia nước. Có nhiều cách để loại bỏ lớp laminate bằng hóa chất. Tính phù hợp của tất cả các phương pháp phần lớn phụ thuộc vào loại mô-đun, nhưng tình trạng của mô-đun khi được tái chế cũng là một yếu tố quan trọng. Ví dụ: mô-đun bị vỡ kính hoặc móp méo.

Cơ chế sản xuất của chúng tôi là tái chế kính phẳng, bằng cách sử dụng quy trình cơ học thông thường. Đầu tiên, chúng tôi phân nhỏ mô-đun để loại bỏ lớp màng và sau đó chúng tôi tách chất liệu này dựa trên tính chất vật lý. Ví dụ, một vật liệu có thể là kim loại màu hoặc có tính dẫn điện hoặc từ tính. Chúng được tách ra thông qua quy trình phân tách mật độ. Tuy nhiên, chúng tôi luôn áp dụng các phương pháp mới nhất để mở rộng quy trình tái chế. Ưu điểm chính của phương pháp cơ học là chúng tôi có thể tái chế ở quy mô công nghiệp, bất kể kích thước, cấu trúc hoặc tình trạng của mô-đun quang năng – PV.

Trong tương lai, việc tái chế pin mặt trời sẽ có những thử thách gì? Và nhà máy Reiling PV vượt qua những trở ngại đó như thế nào?

Kinh nghiệm của chúng tôi trong lĩnh vực tái chế thủy tinh cho thấy: việc thu hút các nhà sản xuất tham gia luôn là một thách thức. Đối với tái chế hệ thống quang năng – PV, các mô-đun mới được thiết kế sao cho càng khó phá hủy càng tốt, vì chúng phải hoạt động ngoài trời càng lâu càng tốt. Và đó là cách hoạt động của pin mặt trời. Tuy nhiên, ở một số khía cạnh, các mô-đun mới lại khó tái chế hơn các mô-đun cũ. Ngày nay, màng và keo liên kết với nhau tốt hơn rất nhiều và điều đó tất nhiên khiến cho việc tái chế trở nên khó khăn hơn. Là một công ty tái chế, chúng tôi đã quen với điều đó.

Nhà máy tái chế Münster có một quy trình phân loại mô-đun nhằm xác định thiết bị có cần tái chế hay không hoặc có thể tái sử dụng hay không, được gọi là cấp nguồn lại. Quá trình thử nghiệm đó được thực hiện như thế nào và thị trường mô-đun đời thứ hai hiện tại như thế nào?

Sau khi phân loại, các mô-đun phù hợp để tái sử dụng, sẽ được chúng tôi kiểm tra bằng máy cùng loại của nhà sản xuất. Ngay từ đầu, chúng tôi đã tự lắp đặt nhiều mô-đun trên mái nhà của mình và bán chúng cho nhân viên. Trong tương lai, chúng tôi sẽ thành lập một cửa hàng trực tuyến bán các loại mô-đun. Hiện tại, chúng tôi không nhận được nhiều mô-đun có giá trị tái sử dụng trong khi rất nhiều mô-đun vẫn còn nguyên vẹn. Câu hỏi luôn là “Liệu có đáng để tái sử dụng chúng hay không? Nó có khả thi về mặt kinh tế không?”. Đặc biệt hiện nay, giá mỗi mô-đun đã giảm rất mạnh. Chúng tôi đã đặt giá thầu và nhận được phản hồi rằng các mô-đun mới cũng rất tiết kiệm chi phí và được bảo hành 25 năm. Thị trường mô-đun tái sử dụng vẫn hoạt động tốt. Nhưng nếu giá mô-đun mới tiếp tục giảm, điều này sẽ khiến mọi việc trở nên khó khăn hơn trong tương lai. Và bạn cần biết rằng quy trình thử nghiệm cũng tốn chi phí. Vì vậy, chúng ta cần suy nghĩ về khả năng tồn tại của nền kinh tế nói chung.

Điều gì xảy ra ở quy trình thử nghiệm? Một mô-đun phải đáp ứng những tiêu chí nào để được phân loại là có thể tái sử dụng trong quy trình này?

Khi một mô-đun đến tay chúng tôi, điều đầu tiên chúng tôi làm là xem nó có bị hỏng hay không. Sau đó, chúng tôi kiểm tra nhãn mô-đun để xác định công suất danh nghĩa. Và chúng tôi xem xét quá trình thử nghiệm có mang tính kinh tế hay không trước khi thực hiện. Trong quá trình thử nghiệm, chúng tôi thường phát hiện ra rằng sự xuống cấp của các mô-đun là ít nghiêm trọng hơn so với dự kiến. Các mô-đun phải đạt độ an toàn về điện và vẫn đủ công suất đầu ra. Các tiêu chí chất lượng khác nhau được sử dụng để đánh giá các mô-đun quang năng – PV và hướng chúng trở lại các lĩnh vực ứng dụng thích hợp nhất.

Để xem các tin bài khác về “Công nghệ tái chế tấm pin mặt trời”, hãy nhấn vào đây.

![]()

(Nguồn: Intersolar)

Tin bài liên quan:

- Có thể chuyển đổi năng lượng mặt trời với hiệu suất trên 40%

- Tấm pin năng lượng mặt trời sản xuất bằng cách in: rẻ hơn mái ngói Tesla 40 lần nhưng độ bền chưa được kiểm chứng

- Vật liệu mới cải thiện hiệu suất của pin năng lượng mặt trời

- Pin năng lượng mặt trời kiểu mới đem lại hiệu quả cao

- Hấp thụ năng lượng mặt trời bằng cửa kính

- Khai thác năng lượng mặt trời từ quá trình quang hợp

- Cơ hội mới – Ô kính các tòa nhà cao tầng cũng là nguồn cung điện năng lượng mặt trời

- Các hệ thống quang điện (pin năng lượng mặt trời)

- Tận dụng ánh sáng mặt trời: Các tấm pin năng lượng mặt trời nổi có thể xoay theo hướng mặt trời

- Điện mặt trời: nguồn năng lượng xanh – sạch – hiệu quả