Tương lai của vật liệu composite

Tuy đang thay thế kim loại trong ngày càng nhiều ứng dụng, nhưng gia công cắt gọt vật liệu composite vẫn là công việc rất khác biệt, đòi hỏi phương cách tiếp cận hoàn toàn mới.

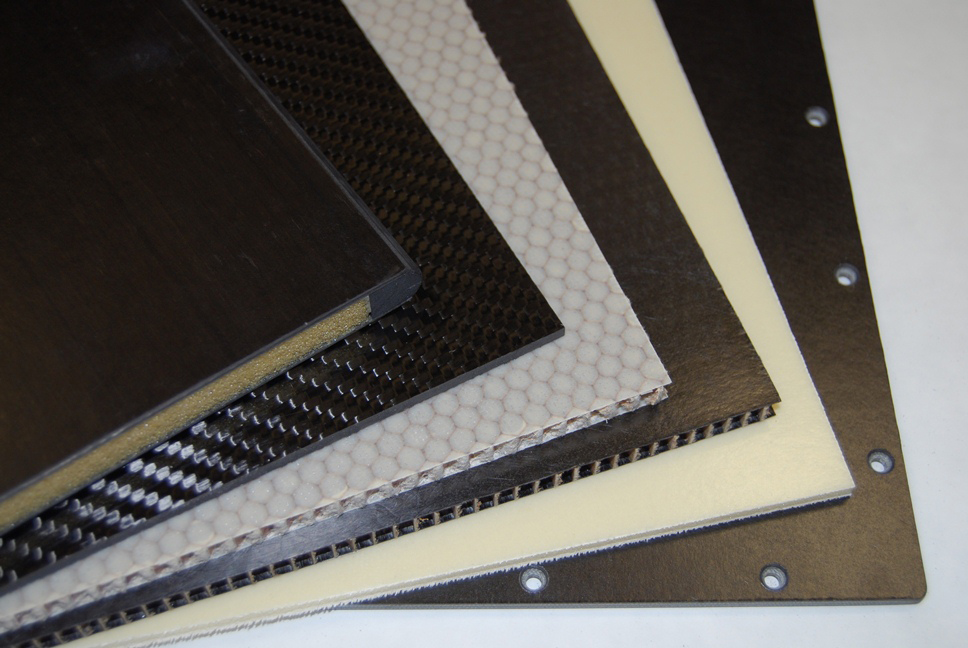

Một đặc tính đặc thù của vật liệu composite là các tính chất của chúng có thể được xác định một cách đa dạng tùy theo các kỹ thuật xếp lớp sợi, loại nhựa và quy trình xử lý.

Tuy nhiên, điều này cũng dẫn đến tính chất không ổn định trong sản xuất và lắp ráp, có thể đưa đến các khuyết tật sản xuất chẳng hạn sợi không thẳng hàng, phân tách lớp, sợi bị đứt, vật liệu nền bị nứt, nút thắt và độ xốp quá cao.

Sợi là cốt lõi của vật liệu composite và có tính quyết định đối với độ bền cùng các tính chất đặc thù khác. Tuy nhiên, các khác biệt nhỏ của sợi từ dạng được cắt nhỏ, dạng dệt, cho đến các nhánh sợi carbon, polyaramid, silic carbon, polyethelene bor đan bện liên tục cũng tạo ra các thử thách do tính không đồng nhất của chúng. Điều này còn dẫn đến tính mài mòn cao và tăng theo độ bền của sợi.

Do đó, gia công composite có thể dẫn đến sự mài mòn nhanh dụng cụ cắt. Chất lượng bề mặt cũng là lĩnh vực có thể bị tác động từ quá trình phân tách lớp, khi các lớp khác nhau bị tách ra. Những khuyết tật này chủ yếu phụ thuộc vào các thuộc tính của sợi.

Ví dụ, các mẩu sợi nhỏ có thể tách lớp dễ dàng hơn, còn các sợi đường kính lớn hơn lại có độ bền kéo thấp hơn. Sự sắp xếp sợi cũng tác động đến tính dị hướng, còn sự tách lớp trong các sắp xếp đơn hướng xảy ra dễ dàng hơn so với sợi đan hai chiều. Với các đặc tính này, người vận hành buộc phải có thiết kế dụng cụ cắt thích hợp khi gia công vật liệu composite.

Ảnh minh họa

Thiết kế dụng cụ cắt

Dấu mốc chất lượng trong gia công vật liệu composite chính là gia công lỗ. Chất lượng lỗ (gia công) cho biết thời điểm cần thay dao hoặc lưỡi cắt. Đây cũng là nơi thường xảy ra sự tách lớp và vỡ vụn, là lĩnh vực dạng hình học của dao có ảnh hưởng lớn. Ví dụ, trong quy trình phay, dao phay có xu hướng nâng chi tiết gia công lên do các lực cắt phát sinh theo một hướng, có thể dẫn đến hư hại bề mặt trên.

Tính không đồng nhất của composite đòi hỏi các chiến lược gia công linh hoạt, có thể tối ưu hóa theo từng ứng dụng cụ thể. Điều này bắt đầu với việc sử dụng các dụng cụ cắt có dạng hình học thích hợp. Đối với nguyên công phay, các bộ hành trình kiểu nén sẽ thích hợp hơn do lực cắt tập trung cả ở mặt trên và mặt dưới của chi tiết gia công. Điều này sẽ cho phép ổn định quá trình cắt và giảm hoặc tránh hư hại các cạnh bên.

Tuy nhiên đối với khoan, kiểu hư hỏng có thể xảy ra gồm cả hiệu ứng bóc tách vỏ khi mũi khoan đi xuống.

Trong trường hợp này, dạng hình học dương có thể giúp giảm thiểu các ứng suất, còn độ sắc của dụng cụ cắt là yếu tố cơ bản để tạo ra đường cắt sạch. Do các bề mặt trên và dưới thường hơi khác nhau, chất lượng gỗ có thể hơi khác giữa các vị trí mũi khoan đi vào và đi ra.

Vật liệu dao cũng phải đủ bền để đảm bảo hỗ trợ các dạng hình học sắc, trong cả các nguyên công khoan và phay, vật liệu này phải đủ cứng để chịu được tính mài mòn cao vốn có của composite.

(Nguồn: Cẩm nang Gia công Kim loại)

Tin bài liên quan:

- Thích ứng với vật liệu composite

- Cách xử lý vật liệu khó gia công

- Trạng thái mới của vật chất – vật liệu siêu dẫn

- Không nên tránh các kim loại khó gia công, hãy thử thách với vật liệu đó

- Vật liệu mài và đánh bóng Inox

- [Video] Chế tạo tàu bằng vật liệu fiberglass

- Vật liệu kết dính không thấm nước dùng để sửa tàu

- Vật liệu nhẹ và bền hơn gỗ balsa

- Bề mặt vật liệu mọc lông có nhiều ứng dụng

- Vật liệu siêu chống thấm chế tạo bằng công nghệ laser