Ứng dụng in 3D trong công nghiệp

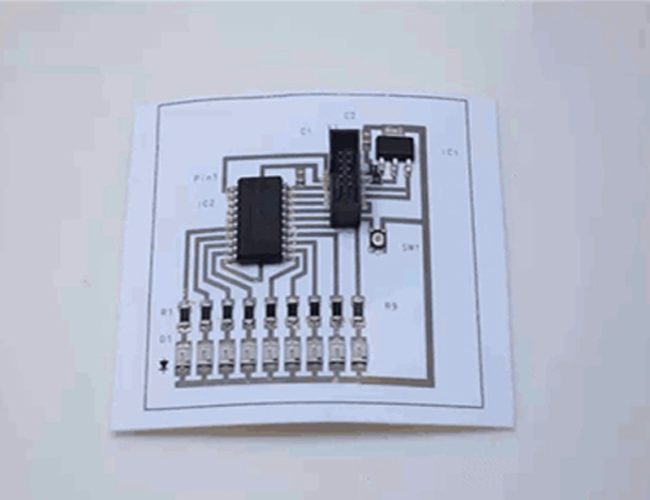

Rõ ràng là công nghệ in 3D đã khẳng định vai trò hỗ trợ cuộc sống cho con người ở nhiều khía cạnh; trong đó, các nhà khoa học đã thử nghiệm nghiên cứu làm thế nào để in 3D ra loại mực dẫn điện cho các thiết bị điện tử.

Dụng cụ lắp ráp cho ô tô cũng được in 3D

Một công ty được gọi là BotFactory đã phát triển Squink, một nhà máy sản xuất di động tạo ra các bảng mạch trong vài phút với chi phí rất thấp; máy in ở trên bạn của bạn và khi bạn nhấn lệnh in thì và các bản in và lắp ráp mạch của bạn trong một vài phút sẽ xuất hiện, họ đã khẳng định như thế khi dùng công nghệ này.

Đối với một số người, in 3D có vẻ giống như một chặng đường dài, nhưng in 3D đã là một phần của cuộc sống hàng ngày tại Opel: Dụng cụ lắp ráp sản xuất bởi một máy in 3D là một phần quan trọng của quá trình sản xuất. Một nhóm dẫn đầu bởi kỹ sư Sascha Holl in công cụ lắp ráp nhựa tại Rüsselsheim được sử dụng trong các nhà máy sản xuất Opel ở châu Âu. Rẻ hơn và nhanh hơn để sản xuất, những công cụ này được sử dụng ở Eisenach để lắp ráp của ADAM và ROCKS ADAM mới ổn định. Và điều này chỉ là khởi đầu – chuyên gia Opel dự đoán việc sử dụng các công cụ từ một máy in 3D sẽ tiếp tục phát triển. “Trong tương lai, ngày càng nhiều các công cụ lắp ráp 3D sẽ được tích hợp vào quá trình sản xuất,” Sascha Holl nói.

Đối với sản xuất của ROCKS ADAM, sẽ được đưa ra vào tháng Chín, các nhà sản xuất ôtô Eisenach sử dụng một khuôn lắp ráp cụ thể, khung cố định – được thực hiện bởi một máy in 3D để tạo ra logo tên xe vào cửa sổ bên. Và đối với kính chắn gió, cũng được sử dụng in 3D để đơn giản hóa quá trình lắp đặt và giúp đảm bảo sự chính xác. Các công cụ khác từ máy in được sử dụng để chặt bước tấm chrome trên ADAM ROCKS mở cửa và cài đặt vải Swing trên mái nhà đúng tiêu chuẩn. Khoảng 40 hỗ trợ và đồ gá lắp ráp này được sử dụng ở Eisenach.

Đội kỹ thuật trong Rüsselsheim chỉ có để đạt được các thủ thuật khi nói đến kích thước tối đa của các bộ phận xây dựng. Sử dụng công nghệ tinh vi để tham gia vào một số yếu tố nhỏ hơn, nó có thể sản xuất phụ tùng lớn hơn. Ví dụ, khi phát triển một sự hỗ trợ lắp ráp cho ngưỡng cửa bên hoặc cánh lướt gió sau của ADAM ROCKS.

Số lượng nhỏ các đồ gá lắp cần thiết trong lắp ráp trước đây được thực hiện bằng tay trong quá trình xây dựng. Nhờ in 3D, chi phí sản xuất hiện nay giảm đến 90 phần trăm. Ngoài ra, các công cụ in đã sẵn sàng để sử dụng chỉ sau tám tiếng đồng hồ, và có đến 70 phần trăm trọng lượng nhẹ hơn. Một lợi thế là những hỗ trợ có thể được xử lý cơ học và hóa học. Ví dụ, họ có thể được khoan, xay xát, đánh bóng, đánh vecni và ngoại quan, hoặc kết nối và kết hợp với các vật liệu khác nhau. Làm việc tinh chỉnh cũng có thể được thực hiện trên một máy tính chỉ trong vài phút. “Chúng tôi có thể thích ứng với các công cụ cho từng tình huống lắp ráp, cũng như làm cho họ sử dụng cho các đồng nghiệp của chúng tôi trên đường dây,” cho biết thêm Holl.

Sản xuất của Opel Insignia và Cascada chuyển đổi cũng được hưởng lợi từ các công cụ máy in 3D, sẽ được giới thiệu từng bước để lắp ráp các mô hình Opel khác. Các Corsa mới, Vivaro và Mokka, sẽ bắt đầu tung ra khỏi dây chuyền lắp ráp tại Zaragoza vào cuối năm nay, sẽ là một trong các mô hình được xây dựng với sự giúp đỡ của các công cụ từ một máy in 3D.

Công nghệ 3D có thể giảm thiểu chất thải nhựa

Các bao bì, chất thải nhựa trong sinh hoạt hàng ngày của chúng ta được vứt bỏ ra môi trường rất nhiều. Điếu đó có không ít ảnh hưởng xấu đến môi trường sống của chúng ta. Với công nghệ in 3D hiện nay, bạn có thể tự tái chế nhựa tại gia đình bạn. Tái chế nhựa là một vấn đề kỹ thuật, người tiêu dùng có ảnh hưởng mạnh đến việc chọn lựa là tái chế lại chất thải nhựa hay là vứt vào thùng rác. Các lựa chọn của người tiêu dùng về việc tái chế chất thải nhựa có thể bị ảnh hưởng bởi nhận thức của họ về việc góp phần bảo vệ môi trường. Và điều quan trọng là làm cho mọi người tiêu dùng nhận thức được giá trị của chất thải tái chế của họ.

Trong tương lai nhà máy BFF tạo ra một chế độ cài đặt tái chế nhự. Việc cài đặt là một can thiệp nhỏ để bắt đầu tái chế các tấn nhựa được chế biến bởi ngành công nghiệp mỗi ngày. Máy cho phép người tiêu dùng tự in 3D các sản phẩm nhựa đã qua sử dụng như ly uống nước dùng một lần. Với việc cắt nhỏ và làm tan chảy nhựa phế thải thành nhựa để in 3D, người tiêu dùng có thể tự tạo ra những sản phẩm cho riêng mình giống như tự tạo ra niềm vui thông qua việc tái chế các sản phẩm bằng nhựa.

BFF nhằm mục đích làm cho nhựa tái chế đạt được các tiêu chuẩn cho máy in 3D. Họ đang phát triển một máy in tái chế sợi 3D mới dựa trên cùng một nguyên tắc của “Perpetual nhựa. Họ đang lựa chọn cẩn thận các dòng chất thải an toàn, (ví dụ như từ các bộ phận xe hoặc tủ lạnh) và chuyển đổi nó thành sợi nhưạ chất lượng.

Kích hoạt máy in 3D trên trạm vũ trụ quốc tế

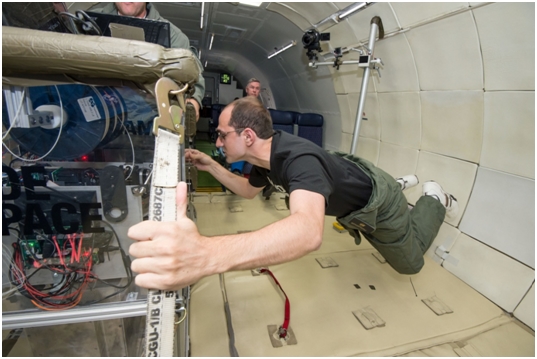

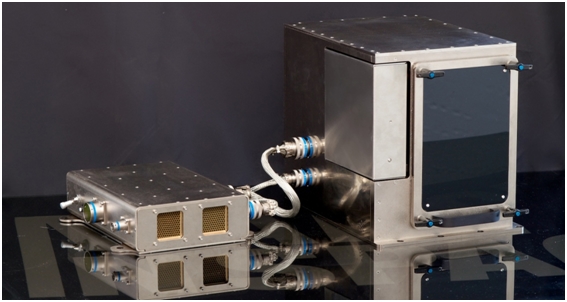

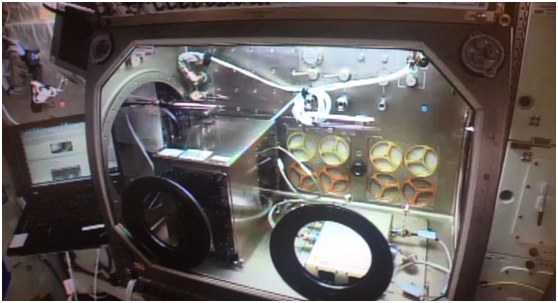

Sự hợp tác giữa NASA và Made in Space, máy in 3D ra mắt ngày 21 tháng 9 trên SpaceX Falcon 9 tên lửa. Nó đến trạm không gian trên một tàu cung cấp Dragon.

Phi hành gia Barry “Butch” Wilmore đã khởi động máy in 3D và đặt nó an toàn trong phòng thí nghiệm trạm không gian. “Thí nghiệm này là một bước đầu tiên thuận lợi trong tương lai để sản xuất các vật liệu và thiết bị trong không gian thay vì đưa thiết bị từ bề mặt Trái đất, và sẽ thay đổi hoàn toàn phương pháp thăm dò trên vũ trụ của chúng tôi “, Snyder cho biết.

Dunn cho biết một nghiên cứu chung giữa Made in Space và NASA kết luận khoảng 30 phần trăm của các bộ phận bị hỏng trên trạm không gian có thể được sửa chữa với các bộ phận in 3D. Công cụ, thiết bị y tế, thiết bị tập thể dục cũng có thể được thực hiện bởi một máy in 3D.

(Nguồn: 3dmaker.vn)

Tin bài liên quan:

- [Tiêu điểm tại Hannover Messe 2017] Ứng dụng của Digital twins trong sản xuất công nghiệp

- Ứng dụng máy tính nhúng trong công nghiệp

- Công nghệ quét laser 3D trong ngành công nghiệp xây dựng

- Boeing ứng dụng robot tự động hóa trong sản xuất máy bay

- Ứng dụng biomass trong sản xuất của doanh nghiệp Việt

- [Infographic] Sức mạnh của ngành công nghiệp in 3D trong sản xuất

- Tiện cứng – công nghệ mới được ứng dụng trong nguyên công tinh

- Dựng 10 mẫu nhà bằng công nghệ in 3D chỉ trong… 1 ngày

- Ứng dụng công nghệ thông tin trong quản lý công tơ điện

- [Hannover Messe 2020] Ứng dụng trí tuệ nhân tạo trong ngành công nghiệp năng lượng