Vật liệu đặc biệt cần có phương pháp gia công đặc biệt

Các siêu hợp kim chịu nhiệt và hợp kim titan thuộc nhóm vật liệu đặc biệt. Do có các tính chất siêu việt, nhóm hợp kim này cũng đòi hỏi các giải pháp chuyên biệt về dụng cụ gia công tinh vi và các phương pháp đặc biệt nếu muốn đạt được hiệu quả cạnh tranh và kết quả tốt.

Khả năng gia công phôi thành chi tiết được xác định bằng nhiều yếu tố, quyết định các yêu cầu và kết quả của nguyên công cắt gọt kim loại. Nói chung, vật liệu đặc biệt thường có tính gia công cắt tương đối thấp. Chúng được coi là khó gia công cắt, nhưng có thể đạt hiệu quả cao nếu tiếp cận theo cách thức thích hợp.

Hầu hết các vật liệu đặc biệt này được ISO (Tổ chức tiêu chuẩn hóa quốc tế) xếp vào nhóm S: Heat Resistant Super Alloys (HRSA, siêu hợp kim chịu nhiệt) và hợp kim titan. Đối với gia công cắt gọt, nhóm hợp kim này lại được chia thành nhiều nhóm nhỏ, tùy theo thành phần hóa học, trạng thái, và tính chất. Bản hóa học và thành phần hợp kim của vật liệu nhóm S sẽ xác định tính chất vật lý và khả năng gia công cắt của chúng.

Khi gia công, cần phải kiểm soát phoi cắt, do sự phân mảnh của chúng. Nói chung, lực cắt (độ đo trực tiếp về mức độ khó gia công cắt của vật liệu, xác định lực cắt và công suất cần dùng) thường gấp đôi so với thép (nhóm P theo phân loại ISO).

Lý do chính làm cho vật liệu HRSA khó gia công cắt là chúng duy trì độ bền ở nhiệt độ cao. Chúng không bị biến mềm và chảy dẻo như hầu hết các vật liệu khác, ngoài ra, chúng còn bị biến cứng do biến dạng. Do đó, tải cơ học cao và nhiệt sẽ tập trung ở lưỡi cắt.

Các hợp kim trên cơ sở Ni, Fe, và Co, là các phân nhóm của HRSA, được dùng để chế tạo chi tiết máy sử dụng trong công nghiệp hàng không, năng lượng, và y khoa, do có thuộc tính là các tính chất thay đổi không đáng kể khi tăng nhiệt độ đến sát nhiệt độ nóng chảy của chúng. Theo quan điểm gia công cắt gọt, chúng yêu cầu cao hơn về máy công cụ (định vị, kẹp chặt, tính cứng vững…), về chất lượng và dạng hình học của mảnh chắp dao cắt, sử dụng chất làm nguội tối ưu hóa (chủ yếu là thông qua thiết bị áp suất cao), phương pháp gia công và dụng cụ cắt thích hợp.

Titan

Titan dưới dạng vật liệu chế tạo cũng được chia thành các nhóm nhỏ dựa trên tính gia công cắt gọt. Nói chung, tính gia công cắt của chúng được coi là thấp, do đó có các yêu cầu chuyên biệt về dụng cụ cắt và phương pháp gia công.

Do tính dẫn nhiệt thấp và duy trì độ bền ở nhiệt độ cao, thường tạo thành các phoi cắt rất mỏng, có xu hướng tạo ra vùng tiếp xúc hẹp trên mặt thoát phoi, với các lực cắt lớn tập trung gần lưỡi cắt.

Phoi cắt có thể có sự hình thành theo chu kỳ, dẫn đến lực cắt biến thiên, và một số hợp kim mảnh chắp có lượng carbides tương đối cao, làm cho vật liệu này có tính mài mòn rất cao. Tốc độ cắt quá cao có thể dẫn đến tương tác hóa học giữa phoi cắt và vật liệu làm dụng cụ cắt, làm mẻ, mòn nhanh, thậm chí nứt lưỡi cắt. Với các thách thức này, cửa để gia công cắt gọt thành công các vật liệu HRSA và hợp kim Ti trở nên tương đối hẹp.

Các biện pháp giải quyết cắt gọt vật liệu HRSA

Gia công hợp kim HRSA chủ yếu là các nguyên công tiện, sự thành công chủ yếu thông qua quá trình cân bằng hiệu ứng tổng hợp các yếu tố gia công và vật liệu. Vài gợi ý cơ bản dưới đây có thể đóng góp vào sự thành công:

– Có chiến lược gia công hợp lý, được lập kế hoạch một cách chi tiết,

– Thiết lập cách thức tiếp cận dụng cụ cắt một cách tối ưu,

– Quyết định các quỹ đạo chạy dao và sử dụng giá dao một cách thích hợp.

– Sử dụng công nghệ mảnh chắp tiên tiên,

– Sử dụng dữ liệu cắt thích hợp nhất từ nguồn tài liệu tương ứng,

– Sử dụng tính toán chiều dài cắt xoắn để ước tính các đường cắt,

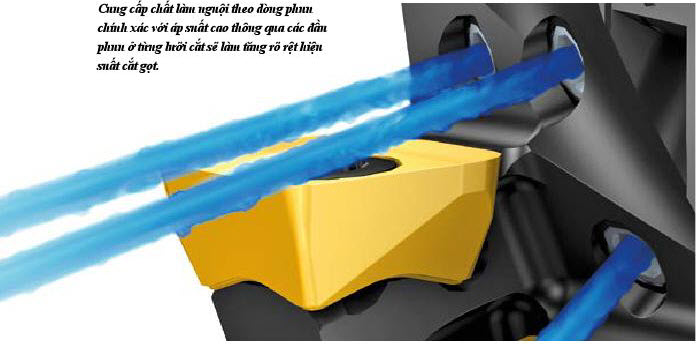

– Sử dụng chất làm nguội một cách chính xác – áp suất cao thường thích hợp cho nhiều trường hợp cắt gọt.

Cần lập kế hoạch quy trình gia công cắt gọt hợp kim HRSA một cách cẩn thận cùng với các yếu tố có tính quyết định, chẳng hạn xem xét kỹ trạng thái cấu trúc của vật liệu phôi trước khi gia công. Trạng thái đúc, rèn dập nóng, phôi thanh, kiểu nhiệt luyện, hóa già đều ảnh hưởng rõ rệt đến chi tiết do có tính quết định đối với sự lựa chọn dụng cụ cắt và phương pháp gia công.

Các giá trị chất lượng bề mặt và độ cứng của vật liệu đều ảnh hưởng đến tính gia công cắt. Trong chiến lược gia công tiện vật liệu HRSA phải xét đến các yêu cầu về các đặc điểm thiết kể của chi tiết được gia công, cũng như các công đoạn cắt gọt khác nhau.

Đưa ra các lựa chọn đúng

Tác động cắt vật liệu HRSAs bị ảnh hưởng từ sự tiếp cận của lưỡi cắt đến chi tiết gia công. Góc tiến vào của lưỡi cắt (góc ăn dao), kết hợp với dạng hình học mảnh chắp, sẽ quyết định hiệu suất, tuổi thọ dao cắt, tính an toàn, và các kết quả cắt gọt.

Hình dạng mảnh chắp thường phải được chọn phù hợp với chế độ cắt. Sử dụng góc ăn dao nhỏ, góp phần làm tăng hiệu suất cắt, tuổi thọ dao cắt, được coi là thông số chính có tính quyết định đối với quy trình gia công.

Lựa chọn cấp độ mảnh chắp cần được thực hiện theo quan hệ với góc ăn dao. Trong số các yếu tố này, góc ăn dao ảnh hưởng đến kiểu mòn dao, tạo thành vết khía trên lưỡi cắt, dao dễ bị hư. Điều này còn có nghĩa là nên chọn mảnh cấp có cấp chất lượng và năng suất cắt cao hơn một bậc so với tính toán.

Cấp độ mảnh chắp còn được lựa chọn theo nguyên công tiện – thô, bán tinh, hoặc tiện tinh – cũng như trạng thái cấu trúc của vật liệu phôi và kiểu cắt gọt.

Do độ cứng của vật liệu HRSA, luôn luôn coi biến dạng dẻo lưỡi cắt là nguy cơ chính khi lựa chọn cấp độ mảnh chắp (trong đó, mòn kiểu rãnh khía chủ yếu do tác động của góc ăn dao và chiều sâu cắt).

Lựa chọn cấp độ mảnh chắp còn được xem xét theo quan hệ với hình dạng mảnh chắp, do vấn đề độ bền khi tiến dao, tải do phoi cắt, chế độ cắt là liên tục hay gián đoạn. Mảnh chắp chất lượng cao có tính quyết định khi gia công cắt vật liệu HRSA.

Tiếp nhận các phương pháp mới áp dụng cho Titanium

Trong gia công cắt gọt Ti, chủ yếu là các nguyên công phay. Quỹ đạo chạy dao đúng và ổn định cũng quan trọng như quỹ đạo bay của máy bay.

Các chi tiết gia công chính, sử dụng loại vật liệu này, chủ yếu là trong các ứng dụng hàng không, thường rất khó cắt gọt. Tuy nhiên, với các dụng cụ cắt thích hợp, và sử dụng các chiến lược quỹ đạo chạy dao ổn định, sẽ có nhiều cơ hội để cung cấp các chi tiết Ti một cách cạnh tranh. Tập trung vào các điểm quan trọng sẽ có tính quyết định để đi đến thành công.

Vì nhiều lý do, gia công cắt gọt Ti ngày nay được nhiều phân xưởng cắt gọt đánh giá là lĩnh vực gia công truyền thống. Do đó, gia công Ti không bị buộc phải tuân theo tiến bộ tuần tự như khi gia công nhiều loại vật liệu khác.

Là loại vật liệu khó gia công, cùng với thực tế là nhiều chi tiết rất phức tạp, do đó phương pháp tiếp cận an toàn là yêu cầu cơ bản hiện nay. Tuy nhiên, với số lượng lớn các chi tiết Ti cần cung cấp và các cơ hội mới cho nhà cung cấp, phương pháp mới để đạt hiệu suất và độ tin cậy cao là nhu cầu thực tế.

Khi gia công Ti, lập quy trình chi tiết các nguyên công là rất cần thiết. Các yếu tố, chẳng hạn khả năng của máy công cụ hiện có, giá hoặc ổ dao, đặc tính và kích cỡ chi tiết gia công, đồ gá và định vị, lập trình, quỹ đạo cắt, tải tác dụng lên dao cắt, lựa chọn dao và phương pháp gia công, chất làm nguội… đều góp phần quan trọng vào sự thành công.

Đưa Ti vào gia công

Có thể phay Ti một cách thành công khi tuân theo một số khuyến nghị cơ bản dưới đây:

– Giới hạn nhiệt độ gia công thông qua giá trị tốc độ cắt

– Tiếp tục hạ thấp nhiệt độ cắt (và tăng tiềm năng về tốc độ) thông qua sử dụng chất làm nguội hợp lý. Nên sử dụng chất làm nguội áp suất cao với công nghệ đầu phun hiện đại trong dụng cụ cắt.

– Sử dụng các lưỡi cắt tương đối sắc để giảm hệ số ma sát.

– Sử dụng tốc độ ăn dao sao cho có thể tối ưu hóa tốc độ cắt gọt kim loại và số lần cắt, giảm thời gian chạy không trong khi tiến dao vào phôi.

– Thay lưỡi cắt ngay khi có dấu hiệu mòn dao.

– Lập trình gia công, giảm thiểu va đập và ứng suất tác dụng lên dao, duy trì dao theo chế độ cắt, tối ưu hóa hiệu suất quy trình cắt.

– Bảo đảm áp dụng các giá trị được khuyến nghị về chiều dày cực đại của phoi và lượng ăn dao của từng răng.

Ngày nay, có nhiều phương pháp phay để lựa chọn, cho phép tốii ưu hoá các tiện ích lập trình. Ngoài ra, đối với phay mặt và phay vai vuông, có nhiều cách để phay biên dạng (profile), hốc, và rãnh.

Các phương pháp, chẳng hạn phay hướng kính, tạo bậc tuyến tính và tròn, phay sâu, phay bóc vỏ, phay với tốc độ ăn dao cao, phay hốc và phay góc đã và đang phát triển mạnh cùng với công nghệ dao mới.

Áp dụng các biện pháp hợp lý

Ví dụ dưới đây minh họa một biện pháp gia công hợp lý. Gia công cắt gọt các chi tiết trong công nghiệp hàng không là rất quan trọng và đây là trường hợp tương đốii phổ biến khi gia công vật liệu đặc biệt.

Các phương pháp, cùng với dụng cụ cắt chuyên dùng là các yếu tố có tính quyết định khi gia công loại vật liệu này, thường được áp dụng trong công nghiệp hàng không.

Khung máy bay chủ yếu được chế tạo bằng hợp kim Ti. Các nguyên công cắt gọt thô, đặc biệt tập trung vào tốc độ cắt gọt kim loại và tuổi thọ dụng cụ cắt có tính quyết định, bảo đảm tính an toàn cho quy trình cắt gọt và thời lượng chu kỳ tối ưu.

Có một số khó khăn và trong quá khứ, các nguyên công này thường nhàm chán, tốn nhiều công sức, có các yêu cầu cao đối với công suất máy và làm giảm tuổi thọ dao cắt. Ngay cả ngày nay, trong xưởng cơ khí hiện đại, hiệu suất vẫn có thể bị giảm rõ rệt.

Ví dụ, phay thô với lượng ăn dao lớn thường không được chú ý đầy đủ. Sẽ thuận tiện hơn, khi thực hiện các quỹ đạo chạy dao hợp lý, tránh va đập và ứng suất lớn tác động lên dao cắt. nhiều điều có thể được thực hiện bằng cách thiết lập chiến lược phay đúng đắn. Dao tiến vào và lùi ra một cách êm dịu, cùng với các quỹ đạo gia công góc và quỹ đạo chạy dao có thể giữ cho dao liên tục tiến vào dọc theo các mức trục Z mới.

Ví dụ, nội suy xoắn, là lý tưởng đối với dao phay tốc độ cắt cao với góc ăn dao nhỏ (khoảng 10 độ). Có thể đạt được tốc độ gia công cao bằng cách sử dụng cấp độ và dạng hình học mảnh chắp hiện đại.

Trong trường hợp chi tiết kiểu chốt nối, xem xét và chỉnh lý lại chiến lược phay có thể tăng gấp đôi tuổi thọ dao cắt (lưỡi cắt bị mòn sau khi gia công bốn thay vì chỉ hai chi tiết).

Điều này là vì nguy cơ mẻ và nứt mảnh chắp do va đập lưỡi cắt được loại bỏ và dao có thể cắt gọt liên tục. Thời gian chu kỳ cắt cho một chi tiết giảm từ 8,4 xuống còn 7,3 phút. Có thể đạt được giải pháp này thông qua sự lập trình chuyên biệt và sử dụng dao phay hiện đại.

(Nguồn: Cẩm nang gia công kim loại Việt Nam – Christer Richt)

Tin bài liên quan:

- Cách xử lý vật liệu khó gia công

- Không nên tránh các kim loại khó gia công, hãy thử thách với vật liệu đó

- Chế tạo thành công vật liệu polyme giá rẻ có khả năng tự hồi phục

- Quy trình gia công cơ khí bằng phương pháp tiện

- Yêu cầu đối với dụng cụ cắt trong gia công kim loại

- Đặc điểm của phương pháp hàn điểm

- Một số phương pháp tạo hình đặc biệt

- Các phương pháp hàn trong gia công kim loại

- Tương lai của vật liệu composite

- Vật liệu mài và đánh bóng Inox