[Video] Có nên đầu tư máy mài công cụ tại nhà máy hay không? (Phần 2)

Quý vị đang xem loạt bài ‘Có nên đầu tư máy mài công cụ tại nhà máy hay không?’, để xem phần một, vui lòng nhấn vào đây.

Một doanh nghiệp đã đầu tư thành công hệ thống mài lại công cụ tại nhà máy

Rõ ràng, đây là một quyết định lớn về việc có nên đưa công nghệ mài lại dụng cụ vào nhà máy hay không. Trên thực tế, đây là câu hỏi mà công ty GKN Aerospace Engine phải đối mặt. Nhưng cuối cùng, việc tiết kiệm chi phí bằng cách đưa công nghệ mài lại dụng cụ vào nhà máy sẽ giúp hoàn vốn trong hai năm. (Mời Quý vị xem video ở cuối bài viết)

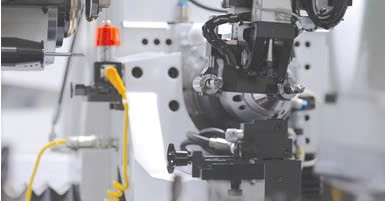

Công nghệ mài dụng cụ CNC tự động có thể đơn giản hóa quá trình tích hợp cho các thiết bị mà một số xưởng có thể chưa có kinh nghiệm

Công nghệ mài dụng cụ CNC tự động có thể đơn giản hóa quá trình tích hợp cho các thiết bị mà một số xưởng có thể chưa có kinh nghiệm

Với khoản đầu tư cần thiết, ban quản lý của công ty GKN đã yêu cầu Kỹ sư sản xuất chính, ông Jeremy St. Pierre nghiên cứu mức tiêu thụ dụng cụ của mình và dự đoán khả năng tiết kiệm khi đưa công cụ vào nhà máy để mài tại chỗ. Một điều quan trọng mà ông Jeremy lưu ý là nhiều dụng cụ của họ có thể được mài lại nhiều lần. Ví dụ, ông chỉ ra rằng nhiều máy phay đầu bi côn, có thể được mài lại theo hình dạng mong muốn. Ngược lại, nhiều dụng cụ rất phức tạp, có chỉ số không bằng nhau và xoắn ốc thay đổi. Nhiều nhà cung cấp bên ngoài thường không muốn mài lại những dụng cụ này trừ khi họ sản xuất chúng ban đầu. Vì vậy, nếu một nhà máy không thể tự mài lại dụng cụ, họ sẽ bị mắc kẹt trong tình trạng nguồn cung hạn chế, đây là một tình huống tốn kém và có rủi ro.

Ông Jeremy cũng phát hiện ra rằng một số công cụ sản xuất số lượng lớn của công ty GKN rất đắt tiền chỉ vì chúng không phải là tiêu chuẩn trong ngành. Ông nói rằng: “Thay vì dùng một máy cắt 0,5 inch, nhưng chúng tôi lại dùng máy với đường kính cắt 0,485 inch. Vì về mặt kỹ thuật, đó là một tùy chỉnh, nên chúng tôi đã trả thêm tiền và đặt hàng gia công trong 12 tuần. Để tiết kiệm chi phí dịch vụ mài lại, chúng tôi phải gửi 70 công cụ cùng một lúc để có được mức giá tốt”. Đó là lý do mà công ty GKN đầu tư hệ thống mài lại tại chỗ. Bao gồm bốn máy mài công cụ tuyến tính ANCA MX7, một máy đo Zoller Titan tự động và đầy đủ các thiết bị hỗ trợ, chẳng hạn như dụng cụ sửa bánh mài và máy đánh bóng.

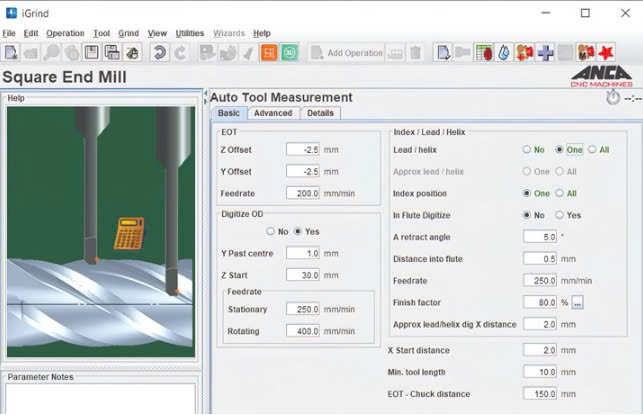

Việc đo lường công cụ tự động có thể giảm thời gian cần thiết để lập trình đường chạy công cụ và cho phép công nhân triển khai các hệ thống tự động tiếp theo một cách hiệu quả hơn

Việc đo lường công cụ tự động có thể giảm thời gian cần thiết để lập trình đường chạy công cụ và cho phép công nhân triển khai các hệ thống tự động tiếp theo một cách hiệu quả hơn

Xưởng dụng cụ của ông Jeremy gắn liền với nhà máy động cơ hàng không vũ trụ GKN tại thành phố Newington, bang Connecticut (Mỹ), phục vụ tất cả bảy địa điểm sản xuất động cơ hàng không vũ trụ GKN tại Bắc Mỹ. Đơn vị này cải thiện đáng kể hiệu quả chung của công ty GKN chỉ bằng cách cung cấp nhanh chóng các dụng cụ mà nhà máy cần. Xưởng dụng cụ này cũng đóng vai trò là một trung tâm lợi nhuận riêng biệt. Xưởng dụng cụ này bán cho các công ty hàng không vũ trụ địa phương khác và có thể mang lại công việc bên ngoài cho các công ty khác để tăng thêm doanh thu.

Một khám phá đáng ngạc nhiên mà ông Jeremy ghi nhận là có thể loại bỏ lớp phủ trên nhiều công cụ của công ty, bằng cách thay máy mài cạnh cắt bằng máy đánh bóng OTEC. Ông Jeremy cho biết: “Các công cụ của chúng tôi bền hơn khi được chuẩn bị cạnh so với khi được phủ lớp. Chúng tôi phủ lớp cho nhiều công cụ của mình nếu chúng được sử dụng để gia công nhiệt độ cao, nhưng chúng tôi sản xuất rất nhiều bi côn phủ titan và chúng tôi đã thực hiện rất nhiều thử nghiệm. Chúng tôi chỉ cần chuẩn bị cạnh cho một công cụ và nó sẽ rất bền bỉ. Đôi khi chúng có tuổi thọ gấp bốn lần so với các công cụ trước đây”.

Ông cho biết ngoài hiệu suất cao hơn, việc chuẩn bị cạnh sẽ không phải mất thời gian chờ khoảng một tuần để tạo lớp phủ, cộng với chi phí đó và chi phí vận chuyển và xử lý bổ sung. Ông Jeremy nói rằng: “Một lần mài lại có thể tốn 5 đô la hoặc 100 đô la. Nhưng nếu đó là lần mài lại 5 đô la, thì vẫn là một lớp phủ 10 đô la. Bây giờ về cơ bản, Quý vị phải trả gấp ba lần chi phí cho công cụ. Chúng tôi có thể loại bỏ điều đó bằng một quy trình chỉ mất vài giây”. (Thời gian mài trung bình của công ty GKN là khoảng một phút và máy OTEC có thể xử lý 25 công cụ cùng một lúc).

Đối với công ty GKN Aerospace Engines, việc tiết kiệm chi phí bằng cách đưa quy trình mài lại vào sản xuất tại công ty đã mang lại hiệu quả hoàn vốn nhanh chóng trong vòng hai năm

Đối với công ty GKN Aerospace Engines, việc tiết kiệm chi phí bằng cách đưa quy trình mài lại vào sản xuất tại công ty đã mang lại hiệu quả hoàn vốn nhanh chóng trong vòng hai năm

Điều đáng chú ý là mặc dù ông Jeremy có nhiều năm kinh nghiệm sản xuất và giải quyết vấn đề khi bắt đầu dự án tại công ty GKN, nhưng ông chưa bao giờ mài một công cụ nào. Điều đó cũng đúng với tất cả những người tham gia nhóm sau đó. Ông Jeremy cho biết: “Tôi đã thuê những nhân sự có năng khiếu về cơ khí và có kinh nghiệm thực tế. Lúc đầu, tất cả họ đều lo lắng, nhưng điều đầu tiên chúng tôi làm là bay đến bang Michigan (Mỹ) để tham gia khóa đào tạo hai tuần của công ty ANCA và sau đó chúng tôi bắt đầu thực hiện”. Ông nói thêm rằng họ đã học hỏi nhiều điều kể từ đó và mắc một số lỗi. Nhưng họ chỉ một lần gửi một công cụ bị lỗi.

Hãy xem xét máy đo

Có thể nói quyết định đầu tư quan trọng thứ hai đối với một xưởng dụng cụ, đặc biệt là đơn vị phục vụ cho một công ty hàng không vũ trụ, là thiết bị kiểm tra. Zoller là sự lựa chọn phù hợp đầu tiên vì công ty GKN đã có các bộ cài đặt trước của công ty Zoller và ông Jeremy đánh giá cao mối quan hệ làm việc suôn sẻ mà họ đã thiết lập. Ngoài ra, công ty Zoller có quan hệ đối tác chặt chẽ với ANCA, dẫn đến các giải pháp giúp cả hai máy có khả năng hơn. Vì vậy, GKN đã chọn máy Zoller Titan có thể tự động đo mọi thuộc tính của dụng cụ bằng quang học, bao gồm cả hình dạng rãnh và chuẩn bị cạnh.

Máy công cụ Zoller Titan của công ty GKN có bộ nạp Roboset2 cho phép vận hành không cần giám sát trong thời gian dài

Máy công cụ Zoller Titan của công ty GKN có bộ nạp Roboset2 cho phép vận hành không cần giám sát trong thời gian dài

Máy đo công cụ Zoller Titan có trang bị bộ nạp Roboset2 và công ty GKN đã chọn thêm bộ nạp robot vào mỗi máy mài dụng cụ ANCA MX7 ngoài việc cân chỉnh và đo lường bánh mài bên trong. Các máy cũng có tích hợp một tia laser quét cấu hình dụng cụ và tự động gán chương trình mài để hiệu chỉnh bất kỳ độ lệch nào so với hình dạng danh nghĩa. Các tính năng kết hợp này cho phép các máy sản xuất dụng cụ có dung sai chặt chẽ trong suốt ca làm việc không có công nhân giám sát.

Tất cả các hệ thống robot đều sử dụng mâm cặp thủy lực của công ty Schunk có thể kẹp các đường kính khác nhau bằng cách lắp một ống lót trung gian. Trong trường hợp của công ty GKN, một robot thực hiện chức năng thay đổi ống lót. Như ông Jeremy đã nói, bộ nạp RoboSet2 và MX7 đã có tất cả các ống lót bên trong. Ông Jeremy nói rằng: “Giả sử lô số một là một công cụ 0,5 inch. Robot sẽ lấy ống lót 0,5 inch và nạp vào mâm cặp. Sau đó, nó sẽ chạy tất cả các công cụ 0,5 inch đó và thực hiện báo cáo bắt buộc. Sau khi hoàn tất, nó sẽ đổi ống lót, lấy công cụ có kích thước tiếp theo rồi bắt đầu chạy chương trình đó. Quý vị chỉ cần viết chương trình và chọn lịch trình của mình”. Công ty GKN đã tùy chỉnh các pallet của mình để chứa năm kích thước khác nhau và ông Jeremy cho biết, họ có thể chạy 20 thiết kế công cụ khác nhau thông qua máy Zoller trong một ca làm việc không có công nhân giám sát.

Những máy móc thiết bị phụ trợ khác

Bất kỳ nhà máy mài dụng cụ nào cũng cần lọc chất làm mát và kiểm soát nhiệt độ, tại công ty GKN, những việc này được xử lý bằng hệ thống Transor bình đôi. Máy cắt tiện dụng trong việc xác định kích cỡ phôi cacbua. Và công ty GKN đã chọn máy cắt dây EDM Makino U6. Ông Jeremy giải thích về việc đầu tư một chiếc máy chỉ để cắt: “Công ty chúng tôi đã mua một máy cắt dây EDM để gia công theo đơn đặt hàng với số lượng lớn. Chúng tôi cũng tự sản xuất các dụng cụ cố định và kiểm tra cho toàn bộ máy móc của công ty. Chúng tôi đã hoàn vốn máy cắt dây chỉ trong năm đầu tiên với việc sản xuất những sản phẩm không liên quan đến dụng cụ mài”.

Ông Jeremy cho biết công ty GKN cũng sử dụng máy cắt dây EDM để cắt các hình dạng dụng cụ và sau đó mài rãnh và đường kính ngoài với các máy ANCA, cũng như việc chế tạo ống lót ổn định cho chúng.

Cuối cùng, phần mềm quản lý công cụ TMS của công ty Zoller, một máy in 3D cho bộ kẹp robot và các công cụ khác, một tháp lưu trữ Modula VLM và một máy đánh dấu laser giúp hoàn thiện xưởng dụng cụ hiệu quả và tự cung tự cấp của công ty GKN.

Đối với công ty GKN, việc đưa quá trình mài lại vào công ty là một công việc tốn nhiều công sức và một khoản đầu tư lớn. Nhưng, như ông Jeremy nói rằng, “Không ai nhìn vào dự án này và nói rằng đó là một khoản đầu tư không hiệu quả. Mọi người đều ước chúng tôi làm điều này sớm hơn”.

Để xem các tin bài khác về “Máy mài”, vui lòng nhấn vào đây.

![]()

Nguồn: Production Machining

Lưu ý:

Để xem và khai thác hiệu quả nội dung của video clip nói trên (từ YouTube/ một dịch vụ của Google), Quý vị có thể thực hiện các bước sau:

1. Nếu tốc độ internet nhanh, có thể mở chế độ xem toàn màn hình bằng cách nhấn vào khung [ ] tại góc phải (phía dưới góc phải của video)

2. Chọn chế độ hình ảnh tốt nhất của đoạn video, hãy click vào hình bánh xe răng cưa và chọn chất lượng cao hơn (hoặc HD) theo ý muốn

3. Để hiển thị nội dung phụ đề, nhấn vào nút biểu tượng phụ đề [cc]. Một số video không có chức năng này sẽ không có biểu tượng phụ đề.

4. Quý vị có thể nghe hiểu tiếng Anh và có nhu cầu chia sẻ thông tin đến cộng đồng, hãy hỗ trợ techMAG biên dịch nội dung video và gửi cho chúng tôi để có cơ hội đăng thông tin lên technologyMag.net

Tin bài liên quan:

- [Video] Có nên đầu tư máy mài công cụ tại nhà máy hay không? (Phần 1)

- [Video] Làm sáng tỏ ứng dụng công nghệ trí tuệ nhân tạo với phần cứng, phần mềm và những công cụ hỗ trợ (phần 2)

- Nền tảng không mã từ các công ty Israel này đang phân chia lại ngành công nghiệp phần mềm

- Video hướng dẫn làm việc an toàn với dụng cụ gia công cơ khí (phần 1)

- [Video] Làm sáng tỏ ứng dụng công nghệ trí tuệ nhân tạo với phần cứng, phần mềm và những công cụ hỗ trợ (phần 1)

- [Video] Hệ thống thanh trượt công nghiệp phù hợp lắp đặt tại các không gian hẹp

- [Video] Công nghệ truyền tải điện năng không dây WiTricity

- Gã khổng lồ phần mềm Đức mua lại công ty ứng dụng kỹ thuật số của Israel với giá 1,5 tỷ USD

- Video hướng dẫn cơ bản về máy CNC (Phần 4)

- Video hướng dẫn cơ bản về máy CNC (Phần 1)