Vươn tới biên kỹ thuật số

Trong khoảng mươi năm tới, nền tảng máy gia công sẽ vươn đền các tầm cao mới với khối lượng dữ liệu khổng lồ được truyền dẫn qua mạng và theo nhu cầu – chỉ cần chạm ngón tay.

Trong thập kỷ và các năm qua, mục tiêu chính của “cơ điện tử hóa” các vi hệ thống và ổ trục là nhằm đạt mức tích hợp chức năng ngày càng cao, mật độ công suất lớn, giảm kích cỡ và giảm số lượng các chi tiết và các giao diện. Với Industry 4.0, phạm vi này đang được mở rộng: các sản phẩm truyền thông và số hóa các chi tiết, cung cấp các tính năng mới, là điểm tập trung mới. Cùng với các tính năng mới, mục tiêu là quan sát tiến trình sản xuất theo thời gian thực.

Hiệu suất và chất lượng của máy móc gia công là điều cơ bản và được xác định thông qua các ổ đỡ trục. Dữ liệu trong điều kiện hiện hành cũng như hành vi kể tiếp của các hệ thống con được đỡ bằng ổ lăn, chẳng hạn trục chính, hệ thống dẫn hướng, các trục quay và lắc, là cơ sở quan sát thời gian thực theo yêu cầu.

Trong vai trò là nhà cung cấp và đối tác phát triển các bộ phận truyền động kỹ thuật, Schaeffler theo đuổi chiến lược số hóa tất cả các nhóm sản phẩm với mục tiêu cung cấp dữ liệu từ các quá trình khác nhau thông qua các cảm biến, mạng, và phân tích để có khả năng cung cấp cho khách hàng giá trị gia tăng rõ rệt. Các hoạt động của Schaeffler trong lĩnh vực số hóa máy công cụ cung cấp cho toàn bộ chuyên ngành này tiềm năng tận dụng các cơ hội và vượt qua các thách thức thông qua sự hợp tác chặt chẽ giữa nhà chế tạo, nhà cung cấp và người dùng.

Schaeffler và Deckel Maho Pfronten đã phát triển phương thức “Machine tools 4.0” (máy công cụ 4.0) dựa trên dự án đầu tư chuyên biệt cùng với các đối tác khác nối kết công nghệ hiện hữu, từ cảm biến đến đám mây, đến các linh kiện số hóa mới và là một bước thực sự tiến tới quy trình sản xuất số hóa. Hai mẫu thử đã được chế tạo dựa trên trung tâm gia công DMC 80 FD duoBLOCK thế hệ thứ tư.

Xây dựng dự án đầu tư chuyên biệt, Schaeffler và Deckel Maho Pfronten đang trong quá trình phát triển chương trình “Machine tool 4.0″ nối kết công nghệ hiện hữu, từ các bộ cảm biến đến đám mây dữ liệu, với các chi tiết được số hóa và bước thực tế chuyển sang sản xuất số hóa

Một mẫu sẽ được lắp vào dây chuyển sản xuất với ổ trục chính xác tại nhà máy của Schaeffler ở Höchstadt. Mẫu thứ hai được đặt ở gian hàng của DMG Mori tại triển lãm EMO 2015. Đây chính là sự tiếp tục chiến lược số hóa chuyên biệt nhắm đến mục tiêu cung cấp dữ liệu từ các quy trình rất khác nhau thông qua cảm biến, mạng, và phân tích.

Đối với người dùng máy công cụ, Industry 4.0 có quan hệ trực tiếp với các quy trình sản xuất do Schaeffler sở hữu. Các hoạt động của công ty này trong lĩnh vực số hóa cung cấp cho toàn bộ chuyên ngành này tiềm năng tận dụng các cơ hội và vượt qua thách thức thông qua sự hợp tác chặt chẽ giữa nhà sản xuất, nhà cung cấp và người dùng.

Ổ đỡ trục, nguồn dữ liệu

Ổ đỡ trục là chi tiết có tính quyết định trong sự vận hành và hiệu suất của máy công cụ không chỉ đối với năng lực của máy mà còn đối với chất luong chi tiết gia công. Dữ liệu, có thể được phân phối theo điều kiện hiện hành cũng như hành vi tương lai của các chi tiết, trở thành nguồn thông tin quan trọng cho người vận hành máy.

Có thể sử dụng các cảm biển hiện hữu hoặc loại linh kiện được cải tiến một cách thích hợp. Nói chung, có thể sẽ thuận lợi, hoặc là tùy chọn, khi tích hợp cảm biến một cách trực tiếp vào các bộ phận nếu đây là điểm duy nhất có thể xác định các thông số. Các mẫu thử trong dự án này có các cảm biến bổ sung được tích hợp gần như vào mọi vị trí ổ đỡ trục liên quan tới quy trình gia công cắt gọt để đo các dao động, lực, nhiệt độ, và áp suất, từ đó có thể nhận được thông tin tốt nhất về tình trạng của máy.

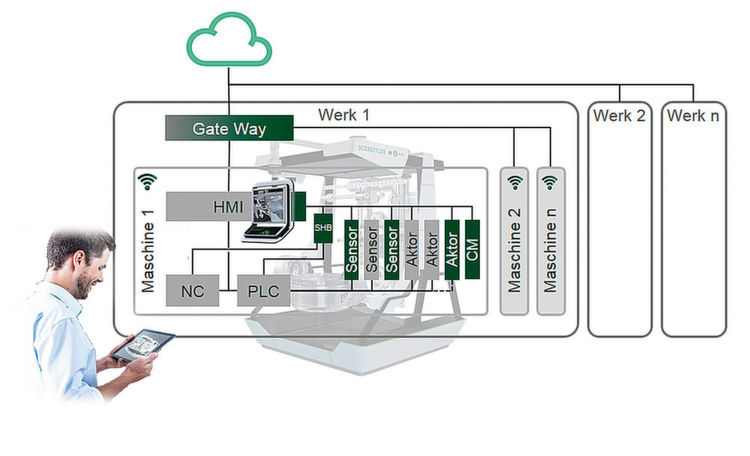

Làm cho máy sẵn sàng phân tích có nghĩa là máy có khả năng tiếp cận dữ liệu đã ghi, lưu và từ đó rút ra các kết luận. Để mọi dữ liệu đều có thể được tiếp cận, máy được trang bị mạng nội, nối kết tất cả các bộ cảm biến, bộ tác động, và các bộ tính toán – đánh giá. Một cổng được dùng để cung cấp đường nối kết cho đám mây này. Để bảo đảm dữ liệu có thể được trao đổi với hệ thống điều khiển của máy, bộ Profibus được tích hợp vào bộ điều khiển PLC cho phép thu nhận, xử lý dữ liệu và protocol cấu trúc thống nhất các truyền thông nền mở (OPC UA) được dùng cho thông tin từ giao diện người – máy (HMI).

Dữ liệu từ máy được lưu cục bộ trong cổng này và được sao chép vào đám mây. Điều này bảo đảm lịch sử dữ liệu máy luôn luôn khả dụng, không cần kết nối vào mạng. Có thể hoàn tất các tính toán trong đám mây thông qua dịch vụ web hoặc các trình ứng dụng.

Các khả năng do số hóa đem lại không chỉ giới hạn trong lĩnh vực chế tạo máy công cụ. Môi trường sản xuất cũng được hưởng lợi từ dòng dữ liệu liên tục lưu thông theo chuỗi giá trị

Các khả năng do số hóa đem lại không chỉ giới hạn trong lĩnh vực chế tạo máy công cụ. Môi trường sản xuất cũng được hưởng lợi từ dòng dữ liệu liên tục lưu thông theo chuỗi giá trị

Phân tích dữ liệu

Phân tích khối lượng lớn dữ liệu được coi là bước tiến mới khi so sánh với sự phân tích dữ liệu hiện hữu, về nguyên tắc chỉ có tỷ số 1:1 nếu xét đến công suất ra. Điều này cho thấy: bên cạnh dữ liệu đo thực, còn có số dữ liệu/ giá trị đo đủ lớn có thể được thiết lập quan hệ với các dữ liệu khác. Điều này cung cấp mức chất lượng mới về nội dung có thể liên hệ, chẳng hạn trạng thái của các ổ trục và từ đó suy ra trạng thái vận hành của máy (giá trị cộng thêm dựa trên dữ liệu). Mô hình này có thể được chấp nhận một cách tự động thông qua các thuật toán thích hợp và có thể thực thi hành động cần thiết tương ứng. Cần có các bộ chức năng phân quyền (phi tập trung), có thể vận hành một cách độc lập hoặc như một phần tích hợp của mạng.

Điều này cho phép trí tuệ tại chỗ đánh giá dữ liệu cục bộ. Các đánh giá bổ sung, yêu cầu thêm năng lực tính toán, có thể được truy xuất từ đám mây. Sự đánh giá phân tích dựa trên dữ liệu từ mọi máy được nối kết được thực thi trong đám mây này thay vì trên máy cục bộ.

Schaeffler, do đó đang thiết kế mạng liên kết ngang cùng với chuỗi giá trị cộng thêm, tương tự sự tích hợp đứng các cảm biến vào đám mây, để học mức độ phức tạp và các yêu cầu về sản phẩm, cho phép hỗ trợ quá trình sản xuất.

Tích hợp vào sản xuất

Các khả năng do sự số hóa cung cấp cho máy móc gia công là không giới hạn. Môi trường sản xuất cũng có thể hưởng lợi từ dòng dữ liệu liên tục. Điều này cho phép tránh các giải pháp cô lập, có thể yêu cầu sự can thiệp bằng tay. Sự tích hợp đứng còn yêu cầu nối kết vào hệ thống quy hoạch nguồn tài nguyên (ERP) của xí nghiệp để xử lý theo thứ tự một cách tự động.

Sản xuất

Một yếu tố quan trọng trong Dữ liệu lớn là sự xác định rõ ràng từng bộ phận (chi tiết) riêng rẽ. Để giải quyết vấn đề này, một bộ đánh dấu được tích hợp, cấp mā số đặc thù (duy nhất) cho từng chi tiết sử dụng mã dữ liệu ma trận. Mã này gắn liền với chi tiết qua toàn bộ quy trình sản xuất và là một phần của ID (chỉ số định danh). Điều này cho phép phân tích lịch sử của chi tiết và dễ dàng theo dõi khi cần.

Biểu diễn cấu trúc hệ thống của máy công cụ số hóa

Biểu diễn cấu trúc hệ thống của máy công cụ số hóa

Xử lý

Xác định các lực trên tâm điểm dụng cụ cắt (TCP) cho phép tiếp tục tối ưu hóa tải máy và cả quá trình gia công: Sự chuyển vị của TCP do các tải, xảy ra trong khi gia công, có thể được xác định bằng cách dùng mô hình toán và các biện pháp hiệu chỉnh được đưa vào hệ điều khiển trong thời gian thực. Có thể xác định các lực gia công thực bằng cách mô phỏng quá trình gia công. Sự mô phỏng này lấy giá trị danh định, không sai lệch so với khoảng cho trước. Nếu lệch ra ngoài khoảng này, quá trình gia công hoặc máy sẽ ở trạng thái lỗi hoặc không chấp nhận được.

Năng lượng

Ngoài việc đo mức tiêu thụ năng lượng thực tế và xác định cho từng công đoạn gia công, còn có khả năng xác định nhu cầu năng năng lượng trong tương lai thông qua sự mô phỏng quy trình sản xuất. Khi kết hợp với dữ liệu hiện có, có thể dự đoán chính xác các yêu cầu và do đó cho phép đặt mua năng lượng theo nhu cầu tiêu thụ đồng thời hỗ trợ quá trình lập kế hoạch sản xuất thông qua việc giảm các đỉnh năng lượng trong suốt quá trình sản xuất.

Trạng thái của máy

Trạng thái của máy được ghi lại bằng cách sử dụng các quy trình giám sát rung động cơ bản. Trạng thái chất bôi trơn cũng được đo và đánh giá tại nhiều điểm khác nhau. Bôi trơn theo nhu cầu sẽ bảo đảm vận hành đúng chức năng cũng như sử dụng các nguồn tài nguyên một cách hợp lý mà không ảnh hưởng đến hiệu suất hoạt động của máy. Ngoài ra, còn có thể cung cấp dự báo liên quan về sự tiến triển trạng thái của từng ổ đỡ trục.

Bảo trì

Có thể hiểu một cách rõ ràng về tải tập trung trong máy bằng cách phân loại các quy trình gia công. Ví dụ, có thể tính toán trực tuyến tuổi thọ danh định còn lại của ổ trục bằng cách dùng chương trình tính toán ổ trục Bearinx của Schaeffler thông qua dịch vụ web. Mục đích là sử dụng chương trình mô phỏng các tác vụ máy và tuổi bền vận hành ước tính của từng bộ phận trong máy để kiểm soát sản xuất theo cách thức sao cho có thể lập trước các kế hoạch bảo trì cơ bản để tăng tối đa tính khả dụng của máy.

(Nguồn: Cẩm nang gia công kim loại Việt Nam)

Tin bài liên quan:

- Cảm biến pH/ORP kỹ thuật số và nền tảng phần mềm PC

- Máy X-quang kỹ thuật số đa năng công nghệ cảm biến bản phẳng

- [Hannover Messe 2018] Rotterdam hợp tác cùng IBM để xây dựng hệ thống cảng biển kỹ thuật số

- Biến tảo thành dầu thô sinh học trong 60 phút

- [Hannover Messe 2019] Kỹ thuật số song sinh tối ưu hóa in 3D trên kim loại

- [Hannover Messe 2020] Xây dựng trạm biến áp kỹ thuật số tại Na Uy

- Phát hiện kim loại biến hình mới

- [EMO Hannover 2017] Danobat bổ sung các dịch vụ đáp ứng nhu cầu của ngành công nghiệp kỹ thuật số

- iMT Taiwan 2018 thúc đẩy nền công nghiệp gia công kim loại Đài Loan vươn ra thị trường thế giới

- Hệ thống cảm biến giám sát trong nhà của Sen.se